Misschien wel het meest eenvoudige element in een PCB-ontwerp is de outline, ook wel omtrek, omlijning of contour genoemd. Deze definieert de fysieke grens van de printplaat en kan een eenvoudige rechthoek zijn of een meer complexe vorm. Het definiëren van outlines lijkt triviaal, maar uit de dagelijkse praktijk van de PCB-fabricage blijkt dat er meer achter zit dan je denkt. Dit artikel gaat in op de potentiële valkuilen en geeft inzichten om die te vermijden.

Dit is het derde deel van een serie artikelen over PCB-ontwerp en productie. Bekijk hier deel 1 en deel 2

Auteur: Saar Drimer, editor bij Eurocircuits

We definiëren de outline in een speciale laag (layer) van de EDA-tool aan de hand van een gesloten niet-doorsnijdende lijn van bepaalde breedte. Deze gesloten contour is niet gevuld en volgens afspraak geeft het midden van de lijn van deze contour de eigenlijke omtrek van de printplaat weer. Dat klinkt allemaal erg eenvoudig, maar dat kan in de praktijk anders uitpakken, zoals blijkt uit de vier tips&tricks hieronder:

- De lijndikte is enkel nodig om ons te helpen de vorm van de outline te zien. Het midden ervan wordt normaal niet getoond, en dat maakt het nauwkeurig uitlijnen van andere elementen dicht bij de outline niet altijd eenvoudig. Daarom adviseer ik de dunste lijndikte die je kunt hanteren of eentje die extra informatie geeft. Bijvoorbeeld: 0,5 mm lijndikte laat een speling van 0,25 mm vanaf de rand ‘zien’ (standaard speling voor gefreesde contouren); bij 0,8 mm outline is dat 0,4 mm (wat UL vereist), en bij 0,9 mm heb je een speling van 0,45 mm (vereiste voor printplaten in een klantpaneel met V-cut scheiding). Het is een goed idee om een adequate grid in je EDA-tool te gebruiken om alles op elkaar af te stemmen en zo fouten te vermijden.

- Sommige EDA-tools lijnen de outline niet altijd correct uit met de rest van de gegevens van de printplaat bij het exporteren van de productiedata. Dit betekent dat de exacte plaats van de outline onduidelijk is voor de fabrikant. Die kan dat dan niet correct corrigeren. Om dat proces te vergemakkelijken raad ik aan de exportbestanden te bekijken met Gerber-viewers die je niet gebruikt in je reguliere proces, zoals de gratis Gerber-viewer van Ucamco. En, als de fabrikant het toelaat, de nabewerkte ontwerpbestanden te bekijken alvorens het ontwerp goed te keuren voor productie.

- Een outline moet een gesloten vorm zijn, maar soms ontbreekt er een stukje. Dat zie je vaak niet omdat de opening te klein is of wordt verhuld door een ander element. Zorg er dus voor dat de Design Rule Checkers (DRC’s) van je EDA-tool deze problemen signaleren. Of zoom in en ga handmatig over de outline om te zoeken naar afwijkingen, zoals inkepingen en bobbeltjes, die je uitgezoomd niet kan zien.

- Soms sluipt er door de ontwerper of de EDA-tool andere informatie in de outline layer. Die informatie is dan ook aanwezig in de data die wij aan de fabrikant leveren. Dat kan verwarring opleveren. Neem dus alleen formatie over de outline in de betreffende laag op en gebruik voor andere informatie naar de fabrikant mechanische- of gebruikerslagen.

Productie-aspecten

De printplaten worden vervaardigd op een productiepaneel dat meerdere exemplaren van dezelfde printplaat bevat of verschillende printplaten, zoals bij ‘pooling’. Aan het einde van het productieproces worden de afzonderlijke printplaten langs de outline uit het productiepaneel gefreesd. Voor klantpanelen kan het dat twee scherpe messen langs boven en onder op de outline een V-vormig groevenpatroon (‘V-cut’) snijden, wat toelaat dat de individuele PCB’s later door de klant uit het klantpaneel kunnen worden gebroken. De twee technieken kunnen worden gecombineerd in hetzelfde ontwerp. V-cut kan alleen in rechte lijnen die evenwijdig of loodrecht op een rechthoekig klantpaneel lopen. V-cut is zeer oppervlakte-efficiënt. Een frees kan bijna elke willekeurige vorm aan, maar gebruikt wel minimaal de freesdiameter aan paneelruimte.

Beide methoden vereisen scherp en robuust gereedschap dat een zuivere rand maakt zonder de plaat te beschadigen. Bot gereedschap kan ‘haloing’ veroorzaken waarbij het basislaminaat breekt en zijn samenhang verliest, of braampjes achterlaten op het oppervlak of aan de rand van de frezing.

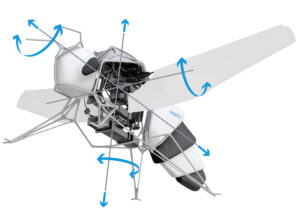

Het frezen van de printplaten uit het productiepaneel is een van de laatste stappen van de printplaatfabricage, maar vaak willen we ze nog net aan het paneel bevestigd houden, zodat het gemakkelijker is om componenten te plaatsen. Daartoe houden we de printplaten vast op het paneel met ‘tabs’, of ‘mousebites’. Als de PCB’s klaar zijn voor verzending kunnen die lipjes gemakkelijk worden afgebroken, waarbij idealiter zo weinig mogelijk materiaal op het oppervlak van de rand achterblijft.

Rekening houden met productie

Bovenstaande vereist dat ontwerpers goed nadenken over de eenduidigheid van hun gegevens, zodat de vervaardigde printplaten zo min mogelijk fouten vertonen. Houd bijvoorbeeld rekening met het volgende:

De machine die de printplaten uitfreest heeft een bepaalde nauwkeurigheidstolerantie. Dus moet je een gebied met een bepaalde afstand tot de outline vrijhouden van alles dat geen soldeermasker is. Deze afstand hangt samen met de specificaties van de fabrikant en je eigen normen.

De meeste frezen hebben een freesdiameter van 2 mm, wat een afgeronde hoek met straal van 1 mm oplevert. Voor kleinere stralen moet je uitzoeken of de fabrikant daartoe in staat is. Het is daarbij handig om die eis expliciet te stellen, anders gebruiken ze hun standaard frees en laten ze in een binnenhoek het resterende materiaal zitten. Je kunt deze beperking omzeilen door in deze hoek een niet-gemetaliseerd gat te maken om zo dit restmateriaal weg te nemen.

Componenten die over de rand komen zijn op zich geen probleem, zolang dat niet boven een breek-tab is. Dat kan tot twee ongewenste zaken leiden. Ten eerste kan de component niet precies op gelijke hoogte met de printplaat zitten omdat die door het lipje omhoog wordt geduwd. Dat is bijvoorbeeld het geval bij micro-USB-connectoren die een ‘lipje’ aan de onderkant hebben dat onder het oppervlak van de printplaat komt, en bij SMA-connectoren aan de rand. Ten tweede kan het breken van het lipje de component optillen, de verbindingen er mee verzwakken of hem zelfs van de printplaat afbreken.

In de praktijk

De PCB Visualizer van Eurocircuits waarschuwt voor verkeerd uitgelijnde of onvolledige outlines als hij ze zelf niet met voldoende zekerheid kan herstellen. Dit kan je dan zelf binnen Visualizer doen met de ‘Outline Editor’, of je kunt nieuwe bestanden uploaden. We meten en rapporteren ook alle problemen met eilanden of sporen die te dicht bij de rand van de printplaat liggen. Als we andere kopergebiedjes van de rand weghalen om ze aan de specificaties te laten voldoen, en dat veroorzaakt een opening, melden we dat ook. Die problemen zal je zelf in je ontwerp moeten oplossen. Bedenk hierbij wel dat de UL-richtlijnen verbieden dat koper de rand bereikt.

Onze standaard frees voor contouren heeft een diameter van 2 mm. Als je in je ontwerp kleinere frezen wil gebruiken, geef dit dan aan in een mechanische laag. Ook kan je aangeven of je in plaats van frezen liever gebruik maakt van V-cut voorsnijden.

Complete documentatie over PCB’s in panelen vind je bij: https://www.eurocircuits.com/panel-guidelines.