Amolf-onderzoeker Christiaan Van Campenhout heeft een eenvoudige methode gevonden om een materiaal te maken met een regelmatig patroon van kristallijne banden. Dit kan helpen om eenvoudig en kosteneffectief optica, elektronica of sensoren te produceren.

Het patroon gevormd door de kristallen is geen toeval. Met een eenvoudige opstelling kunnen de onderzoekers de breedte van de banden en hun tussenruimte nauwkeurig regelen.

Het onderzoek is gepubliceerd in het tijdschrift Advanced Materials.

Van Campenhout voert zijn onderzoek uit in de groep Self-organizing matter onder leiding van Wim Noorduin, in samenwerking met de groep Mechanical Materials onder leiding van Martin van Hecke. Het doel is om eenvoudige, op de natuur geïnspireerde methoden te ontdekken om dergelijke componenten te maken. “In de natuur vind je overal regelmatige patronen, van de strepen van een zebra tot de patronen op een vlindervleugel. We willen een zelforganiserende, biologisch geïnspireerde strategie gebruiken om hightech materialen te creëren. Dit onderzoek is een goede stap in die richting.”

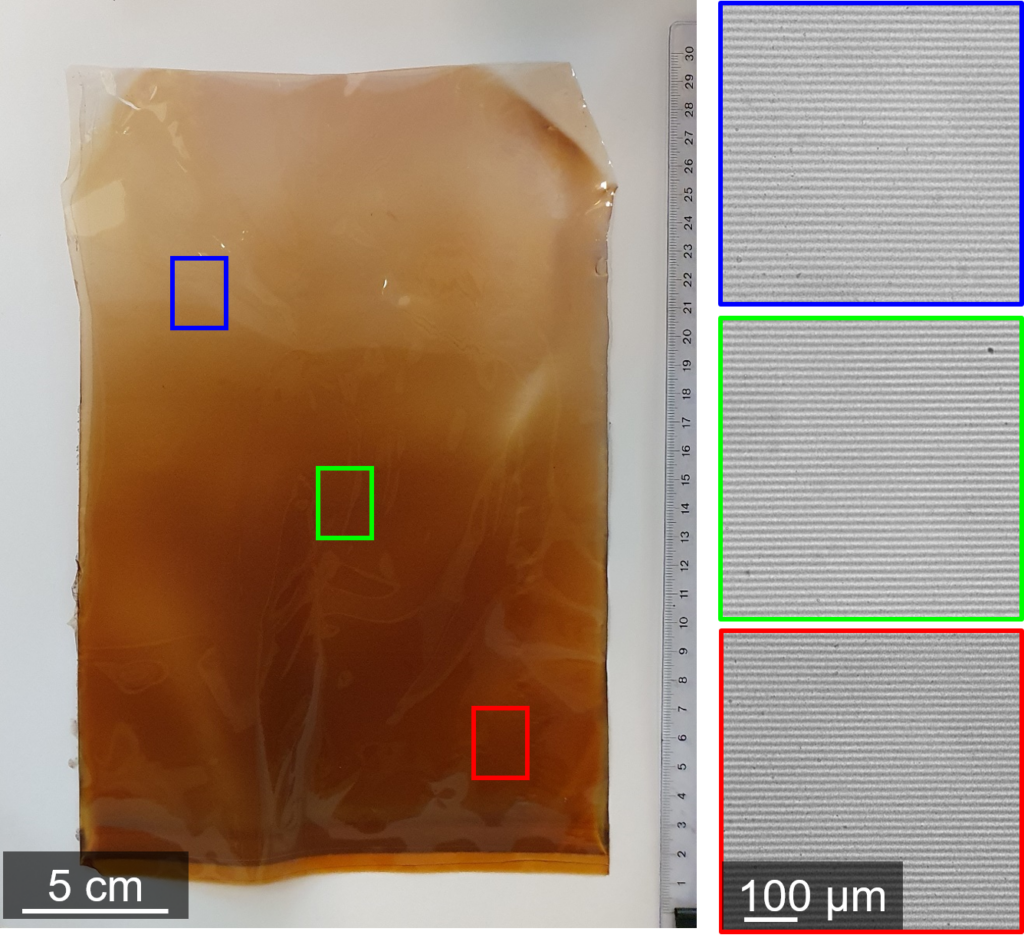

In al zijn eenvoud zijn het experiment en de resultaten opmerkelijk. Het plastic vel ziet er nogal gewoontjes uit met zijn bruinachtige kleur. Wanneer er echter een laserstraal doorheen gaat, ontstaat er aan de andere kant een patroon van stippen: het resultaat van de regelmatige smalle banden van kristallen die in het plastic zijn ingebed, onzichtbaar voor het blote oog. Dergelijke nauwkeurige controle over patroonvorming voor elektronica vereist typisch dure en complexe technieken zoals lithografie.

Dompelen in plaats van krimpen

De kristallen in het patroon ontstaan door een chemische reactie tussen een stof in een gel (die na het experiment stolt tot een plastic vel) en een stof in een oplossing die in de gel diffundeert.De vorming van kristalbanden in deze zogenaamde reactie -diffusieproces was al bekend. Vorig jaar publiceerden de onderzoekers een artikel waarin ze aantoonden dat ze een regelmatige bandstructuur konden creëren door de gel iets te laten krimpen.Deze constatering zette hen aan het denken: kan het niet eenvoudiger dan krimpen? “We merkten dat het vloeistofniveau en de plaats van de reactie in de gel tijdens het krimpen op gelijke afstand van elkaar bleven. Dit leidt tot de reguliere bandstructuur. We dachten dat we hetzelfde resultaat zouden kunnen bereiken door de gel geleidelijk in de vloeistof te dopen in plaats van de vloeistof in de gel te laten diffunderen”, legt Van Campenhout uit. Deze rechttoe rechtaan opzet werkte meteen, tot groot genoegen van Van Campenhout: “Dit is mijn favoriete soort onderzoek: niet overanalyseren maar denken: kan het niet eenvoudiger? En dan lukt het.” Het proces kreeg de naam R-DIP: reaction-diffusion driven immersion-controlled patterning (door reactie-diffusie aangedreven immersie-gecontroleerde patroonvorming).

[lees verder na de video]

Al snel bleek dat de afstand tussen de banden afhangt van de snelheid waarmee het vloeistofniveau stijgt. Hoe sneller je de gel in de vloeistof doopt, hoe dichter de banden bij elkaar komen. Aanvankelijk was de afstand tussen de banden 200 micrometer (0,2 mm) met een variatie van slechts 6 micrometer. Momenteel is de kleinste bandafstand 7 micrometer. “Voor veel interessante toepassingen is het essentieel om de banden nog dichter bij elkaar te hebben, ongeveer 0,2 micrometer of minder”, zegt Van Campenhout. Het onderzoek richt zich de komende tijd op het bereiken van dat doel.

Van Campenhout toonde ook aan dat de methode schaalbaar is: hij werkt met een vel ter grootte van een A4-tje. “Dit suggereert dat het geschikt is voor roll-to-roll-productie, een methode die al wordt gebruikt voor grootschalige elektronicaproductie.” Bovendien kun je meerdere vellen met banden bedekken, elk lichtjes gedraaid. “Hierdoor kunnen we een polariserende film maken voor items zoals zonnebrillen en lenzen.”

Ultragevoelige druksensor

Een andere toepassing is een ultragevoelige druksensor. Als je twee lagen evenwijdig aan elkaar legt, ontstaat er een Moiré-patroon, dat verandert als de lagen iets tegen elkaar worden gedrukt. Met het blote oog zie je een verandering als de gel 20 micrometer wordt ingedrukt. Van Campenhout gaat de komende tijd onderzoeken of hij de samenstelling van de banden door chemische modificaties kan veranderen om ze geschikter te maken voor praktische toepassingen. Dit zou kunnen worden bereikt met methoden die eerder door de groep van Noorduin zijn ontwikkeld om calciumcarbonaat om te zetten in halfgeleiders. Bovendien lijken de films op fotofilm, waarin ook zilverzouten bijdragen aan kleur en contrast. “We onderzoeken of we de chemische kennis uit de fotografie kunnen toepassen om films te ontwikkelen voor andere toepassingen.”