Machines en apparaten begrijpen als mechatronische eenheden maakt aandrijftechnologie-oplossingen mogelijk die tegelijkertijd sneller, nauwkeuriger en energiezuiniger zijn, aldus reichelt elektronik. ‘Dit draagt bij aan de kwaliteit en duurzaamheid en heeft het potentieel om de ecologische voetafdruk te verkleinen. Daarnaast worden de bedrijfskosten en daarmee ook de eenheidskosten van de gefabriceerde producten verlaagd.‘

Door: Tobias Wölk, productmanager automatiseringstechniek & Actieve Componenten, reichelt elektronik GmbH.

Snelle, precieze bewegingen spelen een belangrijke rol in de economische efficiëntie van machines en systemen die worden gebruikt voor productie, verpakking of het transport van goederen. De twee hieronder beschreven ontwikkelingen maken aanzienlijke verbeteringen in wendbaarheid, nauwkeurigheid en energie-efficiëntie van bewegingen mogelijk. Hierdoor kunnen ze leiden tot belangrijke productinnovaties in de machinebouw.

Werktuigbouwkunde wordt mechatronisch

In het verleden werden machines of apparaten begrepen als mechanische entiteiten die op de een of andere manier moesten worden gemaakt om te bewegen. Dit leidde tot aparte ontwikkeltrajecten voor mechanica, besturings- en aandrijftechniek, sensoren en software. Meestal werden de mechanica eerst gedefinieerd en vaak zelfs in detail ontworpen. Pas daarna vond de selectie en het ontwerp van de aandrijftechniek plaats. Evenals het ontwerp van de elektrotechniek, inclusief de hardware voor de volgorde, beweging en veiligheidsbesturing en de visualisatie. Helemaal aan het eind werden de programma’s gemaakt – vaak onder enorme tijdsdruk door vertragingen – om het geheel tot leven te brengen.

Deze scheiding van disciplines leidde tot inefficiënties omdat er geen gemeenschappelijke basis was voor communicatie. Elk gebied werkte vooral voor zichzelf, de noodzakelijke uitwisseling om samen betere doelen te bereiken was er niet. Een van de belangrijkste ontwikkelingen van de afgelopen jaren is dan ook geweest om machines en installaties te zien als mechatronische complete installaties. Dit bevordert multidisciplinaire, gezamenlijke ontwikkeling met diepere integratie van software, elektronica, sensoren, actuatoren en mechanica en dus een hogere efficiëntie.

Versnelling door methode-inversie

De sleutel tot het succesvol ontwikkelen van efficiëntere machines en systemen ligt in het omkeren van de traditionele ontwikkelingsvolgorde. Dit betekent dat, aangezien de bewegingen in een machine of installatie de meest essentiële kern vormen, het goed is om eerst de bewegingsassen te definiëren.

Daarna kan de definitie van de sequentielogica van de asbeweging plaatsvinden. In deze stap, ook bekend als Sequence Logic Modelling, wordt de beschrijving van het machinegedrag gemaakt als een opeenvolging van toestanden. Als het ware een uitbreiding van de beschrijving van de vereisten. Omdat dit alleen logica volgt en niet gekoppeld is aan taalkundige conventies van de afzonderlijke disciplines, kan het dienen als een gemeenschappelijke basis voor technici uit alle disciplines. Ze kunnen er in een vroeg stadium aan werken en het als referentie gebruiken voor hun gedetailleerde werk.

In de tussentijd zijn er speciale softwaretools voor dit doel. Deze ondersteunen ontwikkelaars bij het ontwerpen van aandrijftechniekcomponenten en hebben de charme dat de PLC-programma’s later automatisch kunnen worden afgeleid uit de gedragsbeschrijving van de machine.

Van het mechatronische concept naar de digital twin

De volgende stap in het creëren van mechatronische concepten is het bouwen van een op fysica gebaseerd model. Voor dit doel volstaat het om de afmetingen en massa’s van de te verplaatsen objecten en de transportkinematica te definiëren.

Lang voordat tijd en geld worden besteed aan een gedetailleerd ontwerp of programmering, of zelfs aan prototypeconstructie, kan de samenhang van het kinematische ontwerp worden gecontroleerd, waardoor bijvoorbeeld botsingen kunnen worden gedetecteerd of vermeden. De fysieke grootheden die voor dit doel worden gebruikt, dienen ook als parameters voor het ontwerp van componenten en het automatisch genereren van programma’s.

Al het verdere werk moet in dezelfde mate worden gedaan als voorheen. Ze kunnen echter parallel worden gedaan. Dit versnelt niet alleen het totale proces. Samen met de gedragsbeschrijving van de machine als gemeenschappelijke basis voor discussie, maakt het ook een constante coördinatie tussen de disciplines mogelijk. Dit leidt – vooral in de aandrijftechniek – tot meer optimale oplossingen dan de daaropvolgende “revitalisering” van een bepaald, ontworpen mechanisch systeem.

Stap voor stap van model naar werkelijkheid

Mechatronische, modelgebaseerde ontwikkeling geeft aanleiding tot een digital twin dat stap voor stap steeds dichter bij de realiteit komt. Het feit dat een compleet, allesomvattend model niet helemaal opnieuw hoeft te worden gemaakt, neemt de schrik ervan weg.

De mogelijkheid om het te gebruiken voor positiebepalingssimulaties in elke fase helpt om op betrouwbare wijze zeer ambitieuze ontwikkelingsdoelen te bereiken. Het mooie is dat aandrijftechniekoplossingen in korte tijd voor praktisch gebruik kunnen worden gecreëerd, zonder de hoge kosten van fysieke (mis)experimenten.

Efficiëntie door inbedding

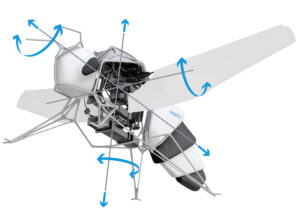

Het ontwerp van machines en systemen als mechatronische eenheden met behulp van ingebedde computer hardware en sensortechnologie, evenals elektrische aandrijftechnologie, heeft het potentieel om de bewegingsefficiëntie te verhogen. Als, zoals in raceauto’s of ruimtevoertuigen, de motoren en aandrijvingen als centrale elementen worden opgevat en de mechanica als het ware rondom is ontworpen, is er minder dode massa om te bewegen.

Niet alleen zijn er minder hulpkinematica nodig dan met aandrijvingen toegevoegd aan bestaande mechanica. Het belangrijkste is dat de aandrijvingen vaak kunnen worden gebruikt als onderdeel van de structuur en dus kunnen de resterende mechanica minder worden gedimensioneerd.

Deze methode heeft nog een belangrijk voordeel: het maakt de bouw van modulaire machineassemblages en hun integratie in uitgebreide besturings- en automatiseringsoplossingen mogelijk. Door af te stappen van monolithische machines wordt minder moeite en tijd nodig om op maat gemaakte machines en systemen te ontwikkelen, omdat alleen de onderdelen die afwijken van de standaard opnieuw moeten worden ontworpen.

Voorwaarde elektrificatie

Een andere belangrijke ontwikkeling uit het recente verleden is voor een groot deel een voorwaarde voor de verandering in methoden in de machine- en installatiebouw: de elektrificatie van de aandrijftechniek. Zoals al is gezien in de autotechniek, leidt het moderniseren van de aandrijftechnologie tot enorme technische vooruitgang en creëert het nieuwe efficiëntie. De basis voor het feit dat iets dergelijks ook in de machinebouw mogelijk is, wordt gevormd door productinnovaties van de afgelopen jaren die eerdere methoden vervangen.

Veel aandrijvingen die voorheen mechanisch, hydraulisch of pneumatisch waren, kunnen nu worden vervangen. Waar dit niet logisch is, brengt de toevoeging van elektrische sensoren en actuatoren al verbeteringen met zich mee die leiden tot aanzienlijke efficiëntiewinsten in vergelijking met traditionele implementaties.

Mechanische aandrijvingen dreigen uit te sterven

In tegenstelling tot autotechniek en energieopwekking spelen verbrandingsmotoren of turbines geen rol in de machine- en installatiebouw. Voor primaire aandrijvingen vertrouwen fabrikanten al tientallen jaren voornamelijk op elektromotoren.

Mechanische secundaire aandrijvingen worden tot op de dag van vandaag gebruikt om kleinere eenheden binnen machines en installaties aan te drijven. Hun voordeel is hun relatief lage productiekosten en energieverliezen. Aan de andere kant is er een gebrek aan flexibiliteit en een hogere onderhoudseis, bijvoorbeeld voor het smeren van de bewegende delen. Ze vormen ook een obstakel voor modularisering.

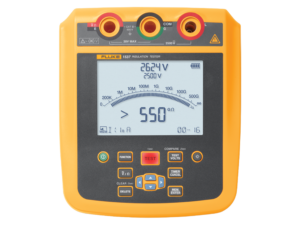

De huidige elektromotoren hebben een efficiëntie van meer dan 90 procent en de kosten van de benodigde besturingseenheden zijn enorm gedaald. Daarom kunnen elektrische aandrijvingen overal mechanische vervangen, net zoals grote motoren ooit transmissieriemen voor de hoofdaandrijvingen hebben vervangen.

Dit brengt efficiëntiewinsten met zich mee door de eliminatie van mechanische hulpconstructies en hun bewegende massa, evenals vrijheid van onderhoud. Tegelijkertijd maken elektrische aandrijvingen het zeer eenvoudig om gedifferentieerde, nauwkeurig gecontroleerde bewegingen in kleine machineonderdelen te realiseren. Met een kabel als enige aansluiting vergemakkelijken elektrische aandrijvingen ook de bouw van modulaire machineconcepten.

Is pneumatiek nog steeds van deze tijd?

Pneumatische aandrijvingen zijn heel gebruikelijk in de machinebouw, voornamelijk voor het genereren van korte lineaire bewegingen. Ze tonen hun kracht waar zeer hoge snelheden vereist zijn. Ook hoge retentiekrachten op de eindposities kunnen een rol spelen. Klassieke elektromechanische aandrijvingen hadden vaak niet genoeg slag om ze te vervangen, roterende elektromotoren waren meestal te traag en lineaire motoren te duur.

In de tussentijd zijn goedkope lineaire motoren en modules beschikbaar die pneumatische cilinders direct kunnen vervangen, omdat ze vergelijkbare snelheden bereiken. Hun besturing door – soms geïntegreerde – servoaandrijvingen maakt een nauwkeurigere positionering en veel meer gedifferentieerde bewegingen mogelijk, zelfs bij variabele snelheden. Dit opent extra mogelijkheden voor de realisatie van complexe machines. Een andere bijdrage wordt geleverd door slagrotatiemotoren, die lineaire en roterende bewegingen combineren in een enkele actuator.

De complexiteit van klepassemblages en de brutalisering van pneumatische aandrijfsystemen neemt exponentieel toe. Dit belemmert functionele uitbreidingen en een modulair ontwerp en houdt de flexibiliteit laag. Het vervangen van pneumatische actuatoren door elektrische actuatoren neemt deze beperkingen weg en maakt de bouw van machines en installaties met een hogere efficiëntie en productiviteit mogelijk.

Elektrificeer hydrauliek

Waar grote krachten moeten worden uitgeoefend, hebben hydraulische aandrijvingen traditioneel de voorkeur. Maar ook in diesellocomotieven voor spoorwegen gebeurt de krachtoverbrenging van de verbrandingsmotor naar de wielen nu vooral via een generator en elektromotoren in plaats van een hydraulisch omvormertandwiel.

Ook in de machinebouw moet eerst de beschikbaarheid van voldoende krachtige en tegelijkertijd compacte elektromotoren worden gecontroleerd. Vooral bij de Torx-motoren, die al zo’n tien jaar leverbaar zijn, zijn sterke en nauwkeurig controleerbare alternatieven beschikbaar. Er zijn nu ook elektrische lineaire actuatoren die geschikt zijn als vervanging voor hydraulische cilinders.

Hier gelden dezelfde voordelen als bij pneumatiek: naast de preciezere positionering is het vooral het elimineren van leidingen dat staat voor meer flexibiliteit en ontwerpvrijheid.

Hybride vormen van energie

Er zullen echter nog steeds toepassingen van pneumatiek en vooral hydrauliek zijn die niet zomaar vervangen kunnen worden door elektrische aandrijftechniek. Hier moet in ieder geval de beruchte verspillende druktoevoer worden omgezet in zuinigere methoden. In plaats van de systeemdruk te genereren door middel van zuigerpompen en deze stabiel te houden op een hoog niveau, moet deze worden gegenereerd op basis van de vraag.

Sinds enkele jaren is dit mogelijk door het gebruik van zeer responsieve motorbesturingen om zeer efficiënte interne tandwielpompen aan te drijven via snelle servomotoren om druk te genereren. Dit betekent dat mediadruk voldoende snel kan worden geleverd wanneer dat nodig is. In vergelijking met klassieke hydraulische drukopwekking levert dit niet alleen een energiebesparing op van meer dan 50 procent, maar vermindert het ook de benodigde ruimte aanzienlijk.

De genoemde methoden zijn bij uitstek geschikt om de levensduur, productiviteit, precisie en efficiëntie en duurzaamheid van productie-installaties te verhogen. Bij elektrificatie van aandrijvingen geldt dit niet alleen voor nieuwe ontwikkelingen, maar ook voor het achteraf inbouwen van bestaande machines en systemen.