Bestaat er een ‘beste teststrategie’? Volgens Steven van Hout, testengineer bij VDL TBP Electronics, wel. Het ‘geheim’ is volgens hem zo vroeg mogelijke betrokkenheid bij het ontwerp van een nieuw product, het liefst nog voordat de eerste schetsen zijn gemaakt. Tijdens het T&M-seminar bespreekt hij stap voor stap de werkwijze van deze effectieve teststrategie. Andere sprekers zoeken het op hun expertisegebied ook aan het innovatieve voorfront, met onderwerpen als het testen van de nieuwe klasse van SiC- en GaN-componenten, EMC-aspecten van ledtoepassingen en alternatieve methoden voor PCB-inspectie.

“De crux is om al bij de eerste gesprekken over een nieuw product actief aanwezig te zijn als gesprekspartner”, stelt Steven van Hout, testengineer bij VDL TBP Electronics “In de praktijk zien we namelijk dat ontwerpers bij de start van een project vooral bezig zijn met functionaliteiten en de uitvoerbaarheid soms uit het oog verliezen. Dan ligt er een prachtig ontwerp dat niet gemaakt of getest kan worden. Als dit in een latere fase moet worden gecorrigeerd, kost dat tijd en geld. Daarom is het belangrijk om al in ‘fase 0’ aan te haken om de functionaliteiten door te nemen en te analyseren.”

Meedenken

Steven kijkt in fase 0 naar drie elementen: design for manufacturing (DfM), design for testing (DfT) en design for logistics (DfL). “Bij DfM kijken we naar de maakbaarheid van een product, bij DfT naar de testbaarheid en bij DfL analyseren we de verkrijgbaarheid en levensduur van componenten. Uit een DfL-analyse kan blijken dat een bepaalde component na vijf jaar obsolete wordt, terwijl de klant het product tien jaar wil fabriceren. Dan moet je ofwel direct het design aanpassen voor een andere component, of je bent na zoveel jaar aan de beurt om een designwijziging te implementeren, die impact heeft op het hele maakproces.”

Verder in het proces

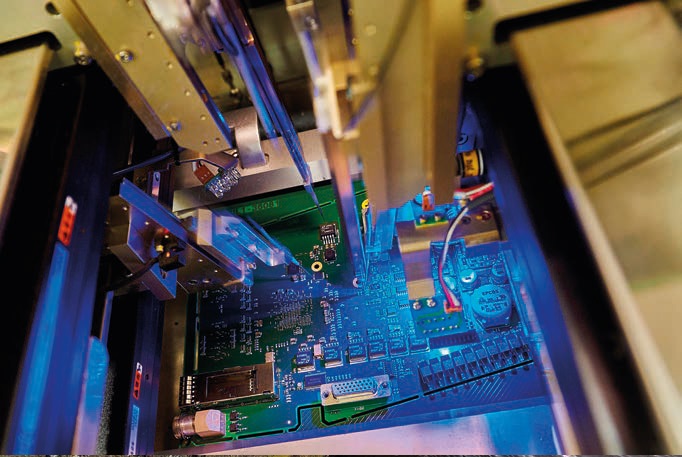

In de volgende fase, ‘fase 1’, is het elektronische schema klaar en zijn er al enkele componenten op de layout geplaatst. “We kijken opnieuw naar het DfM en DfT, maar de focus ligt nu op de testmogelijkheden. We onderzoeken bijvoorbeeld of de PCB’s goed plaatsbaar en soldeerbaar zijn en of er voldoende testtoegankelijkheid is. De verschillende functionaliteiten van het bord moeten makkelijk benaderbaar zijn met testtoestellen, anders wordt het lastig om metingen uit te voeren. Op het gebied van maakbaarheid wordt gekeken of we alle componenten wel goed kunnen plaatsen en solderen. Ook analyseren we de verschillende footprints van de PCB’s.”

Puntjes op de i

Als het ontwerp helemaal klaar is, worden de laatste puntjes op de i gezet. “Fase 2 is de meest praktische fase. We voeren een laatste analyse uit waarbij we ook kijken of de aanbevelingen uit de eerste fase zijn meegenomen in het ontwerp. DfM speelt een grote rol in deze fase, dus we kijken specifiek naar de maakbaarheid van de PCB’s. We onderzoeken bijvoorbeeld bij welke leveranciers we de PCB’s kunnen bestellen en of we het bord volledig kunnen bestukken en solderen op de manier die de klant van ons verwacht”, aldus Steven.

Bij de DfT-analyse wordt bepaald welke componenten 100% testbaar zijn. Er is altijd een klein percentage van zogenaamde ‘slip through’ componenten die niet of niet volledig kunnen worden getest met het beschikbare instrumentarium. “In overleg met de klant bepalen we de mogelijke oplossingen. Als we geen geschikt testtoestel kunnen vinden, of als er slechts eenmalig getest hoeft te worden, ontwikkelen we zelf een testapparaat.”

Right first time

Voordeel van deze werkwijze is volgens Steven dat het percentage ‘right first time’ van de PCB’s omhoog schiet. “De klant krijgt meer betrouwbare PCB’s en minder reparaties waardoor de stuksprijs per bord lager is. Dit heeft ook zijn beslag op de kostprijs van het product en de betrouwbaarheid ervan in het veld.”

Testen van SiC en GaN

De steeds hogere claims op vermogenselektronica voor onder andere de conversie en opslag van herbruikbare energie zijn niet langer besteed aan de klassieke silicium transistortechnologie. Een nieuwe klasse van GaN-componenten is daarvoor in de plaats gekomen, met name voor RF- en medium-powertoepassingen. Voor de zeer hoge spanningen en stromen is de ontwikkeling naar volumeproductie van SiC-halfgeleiders gaande. Deze nieuwe klassen van componenten vragen ook om nieuwe kwalificatietesten en meetopstellingen.

Kees Revenberg (Eurofins | Maser) zoomt in op een specifiek voor deze materie door het bedrijf gebouwde testopstelling voor één van de betrouwbaarheidstesten die deze componenten moeten doorlopen. Hij geeft in zijn presentatie een overzicht van de diverse componenten en hun specifieke testvragen, de bestaande en toekomstige meettechnieken, uitdagingen voor de testengineers en enkele praktijkresultaten.

EMC-testen van ledverlichting

Een heel andere ontwikkeling, die van de opkomst van ledlampen, heeft ook flinke impact op de T&M-wereld. Bij straatverlichting met led’s is er bijvoorbeeld sprake van hogere overspanningstestniveaus in vergelijking met eerdere IEC-vereisten. Dit heeft consequenties voor de eisen op het gebied van geleide immuniteit (ESD, bursts, surge). Adnan Moosabhoy van EMC Partner, dat in de Benelux wordt vertegenwoordigd door Rimarck, laat zien wat er zoal speelt op dit gebied en wat er beschikbaar is aan testapparatuur.

Zo kan het ook

Marcel Wiechmann (Hikmicro, namens Tooltronics) gaat in op thermische beeldanalyse als alternatieve inspectiemethode voor de identificatie van met name grote fabricagefouten of ontwerponvolkomenheden in printplaten. Wanneer een PCB van spanning wordt voorzien, stroomt er elektrische stroom door het bord, dat daardoor zal opwarmen. PCB-thermische velden kunnen worden bepaald en gevisualiseerd door thermische imaging via een thermische camera. Met voldoende kennis van het thermische veld kunnen fabricagefouten vroeg in het ontwerpproces worden ontdekt. Deze techniek heeft ook zijn waarde bij serie- of prototypeproductie.

Dit artikel komt uit Elektrodata 4 – 2022