Het identificeren van defecten in vezelcomposietmaterialen tijdens het productieproces wordt in de toekomst mogelijk dankzij een nieuwe radarmethode die automatisch en niet-destructief het fabricageproces van vezelcomposietmaterialen zoals rotorbladen van windturbines bewaakt. Tot nu toe bestond de monitoring uit visuele inspecties.

In het FiberRadar-project werkte het Fraunhofer Institute for High Frequency Physics and Radar Techniques FHR samen met consortiumpartners Ruhr University Bochum, FH Aachen University of Applied Sciences en Aeroconcept om deze innovatieve methode te ontwikkelen.

Tijdens het fabricageproces van glasvezelversterkte structurele componenten, zoals die in rotorbladen, wordt de vezelstructuur gefixeerd met een harsmatrix. Onregelmatigheden in de uitlijning en/of de stroom van vezelversterking kunnen de structurele eigenschappen veranderen en als gevolg daarvan de kwaliteit van het uiteindelijke composietmateriaal verminderen.

“Bij de productie van rotorbladen worden laagjes glasvezels op elkaar gestapeld in een schil. Als dit niet nauwkeurig gebeurt, kan dit leiden tot verschillende defecten zoals golving. Maar de vezel kan ook verdraaid raken en daardoor de mechanische eigenschappen van het onderdeel beïnvloeden”, zegt projectmanager André Froehly.

Het is tot nu toe niet mogelijk geweest om de richting en de gelaagdheid van de vezels betrouwbaar te analyseren voordat de harsmatrix wordt aangebracht, waardoor defecten pas achteraf worden ontdekt, bijvoorbeeld via echografisch onderzoek. Dit maakte het onmogelijk om de procesketen te beheersen en resulteerde in kostbare herbewerking of soms zelfs het schrappen van componenten.

De FiberRadar-onderzoekers hebben nu een methode ontwikkeld waarmee de uitlijning van de onderste glasvezellagen op een niet-destructieve en geautomatiseerde manier kan worden gecontroleerd.

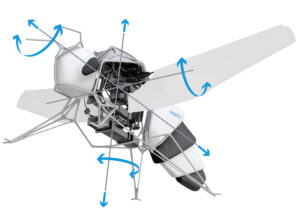

Het proces maakt gebruik van een millimetergolfscansysteem dat bestaat uit een radar, een volledig polarimetrische robot en bijbehorende beeldvormingssoftware. Het systeem maakt ook gebruik van de polarisatie van de elektromagnetische golven, zodat het ook mogelijke defecten kan identificeren door een variatie in de polarisatierichting. Polarisatie is een term die in de antennetechnologie wordt gebruikt om de richting van de elektrische veldcomponent van een elektromagnetische golf aan te duiden.

De robot scant het onderdeel en op elke positie voert de radar een meting uit. Deze worden vervolgens door de software gecombineerd tot een 3D-beeld. Het bijzondere: terwijl conventionele radars slechts één kanaal hebben en dus één polarisatie gebruiken voor zowel zenden als ontvangen, zendt en ontvangt de nieuwe radar signalen in twee polarisaties. Dit zorgt niet alleen voor beeldvorming van de vezelstructuur met een hoge resolutie, maar maakt het ook gemakkelijk om eventuele defecten in de diepere lagen bloot te leggen. Bovendien verbetert brekingscompensatie de kwaliteit van de beelden: het vermindert ongewenste effecten als gevolg van breking, vooral in diepere lagen. Door radar te gebruiken om de afzonderlijke lagen te scannen, kunnen onderzoekers ook eventuele afwijkingen in vezeloriëntatie identificeren en het volledige materiaalvolume op een niet-destructieve manier onderzoeken.

Het FiberRadar-project combineerde de geïntegreerde radartechnologie van de Ruhr-universiteit, de algoritme-expertise van Fraunhofer FHR en de expertise van FH Aachen op het gebied van robotica om een meetsysteem te creëren dat de productie van vezelcomposietmaterialen en de controle van de vervaardigde componenten mogelijk maakt met niveaus van precisie die voorheen niet mogelijk waren. Dankzij de ervaring van Aeroconcept kan de technologie direct worden geïntegreerd in het fabricage- en monitoringproces voor de productie van windturbineschoepen.

Froehly: “Met vervolgprojecten gaan we het systeem verder ontwikkelen zodat het klaar is voor gebruik in productieprocessen. We streven ernaar om zowel de snelheid als de diepteresolutie te verbeteren om nog meer potentiële defecten in een kortere tijd te detecteren.”

Het project werd gefinancierd door het Europees Fonds voor Regionale Ontwikkeling (EFRO).