In coronatijd heeft het Duitse Metallatelier (Deggenhausen) een kleine serie machines voor het automatisch afsluiten van schroefdoppen van diverse formaten flacons met desinfectiemiddel binnen korte tijd geoptimaliseerd. ACE Stoßdämpfer leverde een aantal machineonderdelen.

Met een speciale machine zorgden Metallatelier-oprichter David Fuchs en zijn team voor een producent van schoonmaakmiddelen al in 2006 voor flexibiliteit en betrouwbaarheid bij het automatisch afsluiten van flessen. Toen in 2020 de coronapandemie uitbrak en desinfectiemiddelen niet snel genoeg geproduceerd konden worden, vroeg Bilgram Chemie of het op korte termijn een nieuwe serie van deze machine kon bestellen. “In 2006 was het doel nog de handling te versnellen en het personeel te ontlasten. In 2020 stond enerzijds de verhoging van de productiesnelheid centraal; anderzijds moest de hele machine flexibeler worden gemaakt en sneller aan nieuwe doppen en flaconformaten kunnen worden aangepast. Dit omdat onze nieuwe klant met de drie nieuwe machines vooral kleine flesjes met handdesinfectiemiddel wilde vullen”, aldus Fuchs.

Het ontwerp werd gebaseerd op zijn voorganger: de flessen worden op hun plaats gehouden door twee klemmen die bekleed zijn met EPDM, recht onder het schroefmechanisme. Vier grijprollen grijpen de dop vast en schroeven deze vast totdat de gedefinieerde koppel is bereikt. Door middel van kleine stootdempers wordt niet alleen de pneumatische slede afgeremd, maar wordt ook de eindpositie van het grijpmechanisme bepaald door de stand van de demper. Zo kan de machine dus worden aangepast om schroefdoppen van verschillende afmetingen af te sluiten. In de regel beweegt de slede niet naar de eindpositie, maar wordt eerder al gestopt door twee kleine stootdempers aan de onderkant. Een kleine stootdemper bovenaan zorgt ervoor dat de slede zich niet telkens naar zijn eindpositie hoeft te verplaatsen, maar al gestopt is wanneer de grijpwielen voldoende geopend zijn om de schroefdop zo snel mogelijk verder te transporteren.

Nieuwe dempingsoplossing

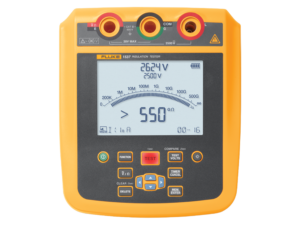

Er waren nieuwe ontwerpen nodig voor het afremmen van de slede in de eindposities. Terwijl in het vorige model in de bovenste en onderste eindposities kleine stootdempers van het type MC150EUMH van ACE werden gebruikt, overdachten Fuchs en zijn team de demping van het systeem uit 2020: “Terwijl we in de bovenste eindpositie blijven werken met het zelfinstellende type MC150EUMH, gebruiken we onderaan nu twee hydraulische dempers van het type MC150EUM. Het verschil is dat de bovenste demper bedoeld is voor grotere effectieve massa’s van 8,6 kg tot 86 kg, terwijl de dempers onderin geschikt zijn voor de opname van massakrachten van 0,9 kg tot 10 kg. Ook blijft er aan de andere kant nu ruimte voor een eindpositiesensor. De symmetrisch geplaatste dempers hebben als extra voordeel dat de slede bij onjuiste bediening, stroomuitval of andere storingen niet ongecontroleerd ergens opbotst en vastloopt”, aldus de eigenaar van Metallatelier.

De aandrijving van de slede is een ander kernelement. Fuchs wijst erop hoe nauwkeurig de pneumatische eenheid werkt en zo de bovenste kleine stootdemper precies loodrecht raakt. Zo wordt de zuigerstang optimaal belast en kan dit machineonderdeel zijn maximale levensduur van 25 miljoen slagen benutten. De exacte gradatie van het hardheidsbereik en een energieopname van 20 Nm/slag zijn andere belangrijke waarden die in continubedrijf tot 34.000 Nm/u absorberen. Hierdoor kan de machine, samen met de geïntegreerde vaste aanslag van de dempers, cyclus na cyclus onder volle belasting werken.

Gastrekveren voor beperkte ruimte

Een ander aandachtspunt was het verkorten van de omschakeltijden bij het instellen voor verschillende formaten flacons. Omdat de belangrijkste beperkende factor bij de handling van de machine het gewicht is, zocht het team naar een energiebesparende en stroomonafhankelijke oplossing. Hierbij dacht het bedrijf aan gasveren. Een bijzondere uitdaging voor de integratie van deze componenten is het compacte ontwerp van de machine. Vanwege de beperkte ruimte koos het engineersteam, na een testberekening en overleg met de dempingsspecialisten uit Langenfeld, voor industriële gasdrukveren van het type GZ-28-250-DD-330N die minder ruimte nodig hebben dan de bekendere industriële gasveren, omdat de zuigerstang naar binnen wordt getrokken. Na de berekening van dit type werden de instellingen gesimuleerd met een gewicht dat exact overeenkwam met dat van de schroefeenheid. De ingenieurs tapten vervolgens via een daarvoor bestemd ventiel zoveel stikstof af totdat maximaal comfort en de beste fixatie waren bereikt.

Om onnodige stilstand door schade of letsel te voorkomen, zijn naast kleine stootdempers en gastrekveren ook structuurdempers gemonteerd. De kleine dempers dienen als aanslagdempers aan de bovenkant van de beschermkap van de schroefeenheid. De machineonderdelen, vanwege hun vorm Tubus genoemd, zijn voordelige alternatieven voor hydraulische dempers wanneer bewegende massa’s niet met uiterste precisie hoeven te worden afgeremd.