Een goed doordacht hardware design kost in eerste instantie tijd en inspanning, maar die worden ruimschoots terugverdiend wanneer de productie soepel en zonder fouten verloopt. Tijdens het hardware design seminar delen ontwerpspecialisten hun kennis en laten ze zien hoe dat in verschillende fasen voor de productie in de praktijk werkt. Ook na de productiefase kan er trouwens nog volop profijt worden getrokken uit een goed ontwerp.

Waar de vijf sprekers na het openingsverhaal inzoomen op bepaalde aspecten binnen het ontwerpproces, neemt de eerste spreker –Jeroen Rondeel van Blue Engineering– de toehoorders mee langs de hele reis: van creatief idee naar werkend concept. Hij vertelt zijn verhaal aan de hand van de Blue Plasma, een apparaat dat vanaf scratch door het ontwerp- en engineeringbedrijf is ontwikkeld en momenteel in de laatste testfase voor productie is. Deze plasmagenerator maakt zogenaamde koude plasma’s, geïoniseerde gassen op kamertemperatuur die dankzij hun bijzondere eigenschappen vele potentiële, deels nog uit te ontwikkelen toepassingen hebben. Denk daarbij aan het doden van bacteriën en schimmels in allerlei settings en geurreductie in bijvoorbeeld veestallen. Voor een goede werking is controleerbaarheid en herhaalbaarheid van de koud-plasmatoepassing essentieel, wat de nodige uitdagingen met zich meebracht, ook op hardwaregebied.

Mee op ontwerpreis

Rondeel stipt in zijn presentatie verschillende best practices aan. Bijvoorbeeld direct bij de start van een productcreatieproces de essentie centraal stellen: welke functies zijn noodzakelijk voor het functioneren van het product; om welke spec’s draait het echt (en om welke toeters-en-bellen-spec’s dus niet). In dat stadium wordt ook vaak een industrial engineering partner uitgenodigd om mee te denken over de produceerbaarheid van wat er is uitgedacht.

Door modulair te werken met zoveel mogelijk gebruik van bestaande technologieën kom je sneller tot een functioneel resultaat. In het geval van de Blue Plasma is het voor de kwaliteit essentieel dat de vermogenselektronica stabiel werkt in een nauwkeurig gedefinieerd proceswindow. “Daarom zijn we al in de ontwerpfase op zoek gegaan naar bestaande vermogenselektronica die aan deze strenge kwaliteitseisen voldoet. Zo hoeven we niet opnieuw het wiel uit te vinden. Uiteindelijk hebben onze engineers een gepatenteerd controlemechanisme ontwikkeld waarmee we plasma zeer betrouwbaar kunnen laten werken. Je kan beter een paar euro meer uitgeven aan elektronica die stabiel werkt, dan achteraf te moeten regelen en corrigeren”, stelt Rondeel .

Betrouwbaar

Een soortgelijke redenering gaat op voor de kwaliteit van componenten. “Elk product bevat componenten die kwetsbaarder zijn, omdat ze bijvoorbeeld vaak gebruikt worden en daardoor sneller slijten. Als je dat weet, kan je twee dingen doen. Of je accepteert dat het eindproduct een kortere levensduur heeft. Of je investeert in een kwalitatief hoogstaande component die ver boven de kritische tijdsgrens uitstijgt. Wij kiezen voor dat laatste. Het komt de productbetrouwbaarheid ten goede en uiteindelijk willen onze klanten dit ook.”

Duurzaamheid staat bij Blue Engineering hoog in het vaandel. “Daarom zetten wij altijd een verouderingstest in om te kijken hoe een product over 10 of 15 jaar functioneert. Dat moet je durven, maar uiteindelijk bespaar je er kosten mee. Door het hardware design direct bij de start goed op te pakken, ga je de componenten op een industriële manier produceren. Je beperkt foutpercentages tijdens de productie en verlaagt daardoor de productiekosten”, aldus Jeroen.

FPGA

Terug naar de voorkant van het ontwerpproces, dan komen we als eerste uit bij Martijn Bastiaan van QbayLogic, die een oplossing heeft voor de complexiteit van het FPGA-ontwerpproces, een complexiteit die vaak wordt vergroot doordat teams in de praktijk verschillende talen en tools gebruiken, zoals Matlab, C++ en VHDL. Hierdoor neemt de kans op misverstanden en vertragingen toe. Met Clash, een digitale omgeving voor FPGA-ontwerp waarin met één taal wordt gewerkt tijdens alle stadia van het ontwerpproces, moet dat allemaal een stuk gestroomlijnder gaan.

Kortere time-to-market

Steven van Hout van VDL TBP Electronics bespreekt een ander belangrijk aspect van hardware design, namelijk de time-to-market. Die is idealiter zo kort mogelijk, maar in de praktijk worden deadlines ondanks alle goede bedoelingen vaak niet gehaald. Steven gaat tijdens zijn lezing dieper in op de keuzes die moeten worden genaakt in het ontwerpproces en hoe deze bijdragen aan de kwaliteit van het product. Hij laat aan de hand van praktijkvoorbeelden zien hoe bepaalde keuzes de betrouwbaarheid van het eindproduct beïnvloeden en de onderhoudskosten minimaliseren.

Maakbaar

Bij het ontwerpen van een elektronicatoepassing ligt de focus vooral op de elektronicafunctionaliteit, maar de layout van de printplaat heeft een grote invloed op de maakbaarheid van het ontwerp. Kennis van het fabricageproces en diens mogelijkheden zijn onontbeerlijk om goede layout-gegevens te realiseren. En dan nog is een laatste controle van de layout door de fabrikant een must alvorens tot productie over te gaan. Dat is de boodschap van Dirk Stans van Eurocircuits, dat zijn Visualizer Smart tools gratis ter beschikking stelt om de layout te controleren, een prijs te berekenen en een virtuele fabricage van de layout uit te voeren die een laatste controle en zicht geeft op de data. Dit alles helpt de ontwerper om een ‘right first time for manufacture’ layout te maken en er zo voor te zorgen dat de printen op tijd en binnen budget klaar zijn.

Vroeg beginnen

Bij Rik Doorneweert van JTAG Technologies zit de crux van een kortere time-to-market in het al in de schemafase opnemen van validatiemogelijkheden voor hardware design. Hierdoor kan de engineer al vroeg de testmogelijkheden in beeld krijgen van de verbindingen en interfaces van het prototype, de aanloopserie en de productieaantallen. Door slim gebruik te maken van de JTAG-interface en boundary-scanmogelijkheden is er geen firmware meer nodig. Hiermee voorkom je bovendien designiteraties en het is mogelijk om testen te hergebruiken voor de verschillende stadia van het product.

Testoplossingen

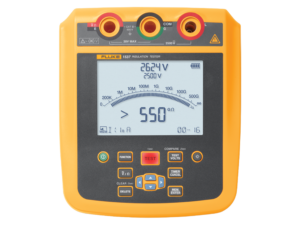

Dienen wij vandaag de dag, bij een hoog geautomatiseerd assemblage- en fabricageproces met moderne inspectiesystemen, het product überhaupt nog wel elektrisch te testen? Op deze vraag geeft Peter van Oostrom van Romex antwoord. Tijdens de productie van elektronica is het van belang om tussen iedere productie- en assemblagestap in het proces te inspecteren. Dit is de enige manier om te voorkomen dat productiefouten zich opstapelen en dat reparatie van deze productiefouten aan het einde van de productielijn een kostbare, tijdrovende en complexe zaak wordt. Tijdens de laatste assemblagestap, het reflow solderen van de componenten op de printplaat, kan er nog steeds van alles verkeerd gaan. Van Oostrom bespreekt verschillende kostenefficiënte testoplossingen.