Handel en industrie hebben de afgelopen jaren veel geïnvesteerd in de digitalisering van productieprocessen. Toch is de weg naar Industrie 4.0 voor veel – vooral kleinere – bedrijven nog lang. Veel hindernissen die de efficiëntie vertragen, moeten nog worden overwonnen. Als organisaties erin slagen om deze uitdagingen te overwinnen, ontstaan er mogelijkheden om productieprocessen te transformeren.

Door: Tobias Wölk, Product Management Automation Technology bij reichelt electronic

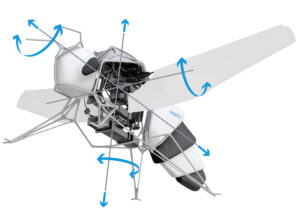

George Westerman van het MIT in Massachusetts zei ooit: “Als je digitalisering goed doet, wordt een rups een vlinder. Als je het niet goed doet, heb je in het beste geval een snellere rups. Het is waar dat elke stap in het digitaliseringsproces kan zorgen voor een verbetering ten aanzien van efficiëntie en/of productiviteit. Of we het volledige potentieel van de digitale transformatie kunnen benutten, kan echter alleen blijken uit de digitalisering van de gehele waardeketen.

Gegevensconsistentie als primaire digitaliseringsdoelstelling

Analyses op basis van continue gegevens maken een efficiënte en middelenbesparende controle van het gehele proces, voorspellend onderhoud en naleving van steeds strengere verificatie-eisen mogelijk. Bovendien vormen de gegevens een gefundeerde beslissingsbasis voor verdere investeringen in machines en installaties. De daarvoor vereiste consistentie wordt echter zelden gegeven. Het is niet altijd gemakkelijk om dit te creëren, maar het moet een essentieel doel zijn van elke digitaliseringsstrategie.

Belemmering van heterogene productiebedrijven

De in productiehallen gecreëerde gegevens zijn meestal historisch gegroeid en heterogeen van samenstelling. Om ze te kunnen analyseren en voor optimalisatie te gebruiken, moeten ze worden gestandaardiseerd. Net zoals Rome niet in één dag werd gebouwd, kan de digitale transformatie naar autonome productiefaciliteiten volgens de principes van Industrie 4.0 niet van vandaag op morgen gebeuren. Bedrijven moeten de weg stap voor stap bewandelen door het ontwikkelen van een verstandige strategie en bepalen waar een machine aan de huidige normen kan worden aangepast via retrofitting en waar een nieuwe aankoop zinvoller is. Zo kunnen ze hun productiemiddelen via moderne netwerken achtereenvolgens met elkaar en met IT verbinden.

De talrijke processen tussen de afzonderlijke machines, zoals intern transport en verpakking, alsmede de overwegend handmatige handelingen, bijvoorbeeld bij de assemblage of kwaliteitsborging, mogen echter niet over het hoofd worden gezien. Deze processen zijn vaak helemaal niet gedigitaliseerd of eenvoudigweg niet digitaal geïntegreerd in het totale proces. Toch kunnen veel van de analoge processen met beheersbare investeringen in het bestaande IT-landschap worden geïntegreerd en zo worden gekoppeld aan reeds gedigitaliseerde processen. Het is zeker niet nodig om een volledig autonoom productiebedrijf na te streven om de digitaliseringskloof te dichten.

Integratie en aanvulling: de status quo is cruciaal

In principe moet elk bedrijf dat zijn processen wil digitaliseren eerst duidelijk zijn over de status quo. Dit begint met het opsporen van hiaten in de gegevens van interne processen. Bij discrete fabricage bevinden deze zich gewoonlijk tussen de machines. Terwijl moderne bewerkingscentra meestal aan alle eisen voldoen, werken bijvoorbeeld reinigingssystemen of meetmachines meestal nog met de hand. Intern transport, assemblage en, niet zelden, verpakking en palletisering zijn ook vaak niet met elkaar verbonden.

Als dit moderne systemen zijn, is hun integratie in het IT-landschap meestal niet moeilijk. Toch kan het zelfs met moderne systemen voorkomen dat niet alle processen in de gegevensstroom kunnen worden opgenomen. Net als bij oudere machines zonder overeenkomstige data-interfaces kan het dus nodig zijn aanvullingen aan te schaffen in de vorm van extra sensoren en soms ook actuatoren.

Integratie en voorbewerking

In de regel zijn alleen grotere, complexe sensoren en actuatoren met een eigen intelligentie geschikt voor rechtstreekse aansluiting op systemen van een hoger niveau. Zij hebben geen metaniveau nodig om de nodige gegevens te verwerken en in te voeren. Het gebruik van reeds bestaande controles voor dit niveau is meestal uitgesloten vanwege de capaciteit van deze controles. Bovendien zouden reeds bestaande en vaak gecertificeerde programma’s moeten worden uitgebreid. Het risico bestaat echter dat deze programma’s op de lange termijn schade oplopen.

Indien het gebruik van een PLC onvermijdelijk is, verdient het aanbeveling gebruik te maken van single-board controllers of developer boards. Uit een studie van reichelt elektronik blijkt dat 77% van de productiebedrijven in Europa deze single-board computers al gebruikt om onder andere digitaliseringsgaten te dichten. Ze zijn handig, gemakkelijk te programmeren en vormen niet langer een belangrijke kostenfactor qua aanschaf en energieverbruik.

Nadenken over voeding

Dit is alleen al belangrijk omdat de stroomvoorziening voor de nieuw toegevoegde componenten altijd moet worden ingepland bij toevoegingen. Een co-supply van bestaande machines en installatiecomponenten mislukt meestal door de economische dimensionering van hun eigen voedingseenheden.

Bovendien verhoogt de voortdurende digitalisering van de productieprocessen alleen de flexibiliteit en het reactievermogen als de gegevens ongehinderd kunnen stromen. Daarom worden gegevens vaak tijdelijk lokaal opgeslagen om ze bij verbindingsfouten te kunnen redden en later te kunnen leveren. Daarom moet ervoor worden gezorgd dat niet alleen de hoofdmachines door een UPS of een noodstroomaggregaat tegen stroomuitval worden beschermd, maar ook de kleinschalige technologie voor gegevensback-up daartussenin.

De aanvullende uitrusting van mobiele eenheden kan alleen op batterijen werken en vereist een oplaadconcept. Opladers zijn een standaardonderdeel van handhelds voor mobiel gebruik. Toch kan het de moeite waard zijn om alle mobiele onderdelen nogmaals te controleren op een risico van falen door het ontbreken van een laadconcept, om onverwachte storingen te voorkomen.

Handwerk op een zinvolle manier integreren

Niet alle productieprocessen zijn wenselijk om volledig te worden geautomatiseerd. Op sommige gebieden is handwerk onvervangbaar. Toch is de gegevensintegratie van handmatige werkplekken ook een belangrijke mijlpaal op weg naar volledige digitalisering. Instructies en hulpfuncties verminderen de kans op fouten en verzachten zo de gevolgen van het tekort aan geschoolde werknemers. Bovendien kan door de registratie van de afzonderlijke processen worden voldaan aan de steeds strengere bewijsverplichtingen.

Voor dergelijke doeleinden is er een breed scala van eindapparaten die autonoom werken en via WLAN rechtstreeks gegevens kunnen uitwisselen met IT-systemen van een hoger niveau. Bij kwaliteitsborging is het mogelijk gegevens van intelligente meetapparatuur of camera’s in het systeem te integreren.

Redimensionele netwerktechnologie

Voor een succesvolle digitalisering van handmatige processen is een volledige netwerkvorming van deze werkstappen essentieel. Bewerkingscentra en robots zijn meestal al aangesloten op het interne netwerk van het bedrijf. Om deelnemers die nog niet zijn geïntegreerd, zoals machines die tot dusver offline werkten of handmatige werkstations en transportmiddelen, in het netwerk op te nemen, moet worden nagegaan of en hoe gemakkelijk het LAN kan worden uitgebreid. Draadloze supplementen zijn bijzonder geschikt voor de integratie ervan. Zo kunnen WLAN-routers in de hal de dekking verbeteren en het netwerk ook uitbreiden naar mobiele apparaten.

Hun integratie via WLAN of soortgelijke technologieën is gewoonlijk veel voordeliger dan het gebruik van krachtige mobiele radionormen. Hoewel er momenteel veel wordt gesproken over 5G voor industrieel gebruik, is de werking via mobiele netwerken een niet te onderschatten kostenfactor. Er zijn ook veel voordeligere alternatieven in de vorm van wide area netwerkarchitecturen zoals LoRaWAN voor de integratie van individuele sensoren of actuatoren die zich buiten gesloten fabrieksgebouwen bevinden.

Verbluffende eenvoud

Een naadloos geautomatiseerde productie- en waardeketen is niet langer een toekomstdroom. Met weinig moeite kunnen echter vaak verbazingwekkende verbeteringen worden bereikt, zelfs met slechts gedeeltelijke uitrusting. Vooral kleine en middelgrote ondernemingen kunnen technologieën zoals RFID gebruiken om hun eigen databank op kosteneffectieve wijze uit te breiden en zo de digitaliseringskloof te dichten en de winstgevendheid van hun waardeketen aanzienlijk te verbeteren. Maar zelfs grote bedrijven hebben vaak onbenut potentieel in hun processen. Alleen wie begrijpt hoe dit potentieel kan worden benut, kan op lange termijn overschakelen op Industrie 4.0.