Het is het contrast tussen de grote hoeveelheden passagiers die vliegen enerzijds en de toch relatief kleine aantallen als het gaat om de vliegtuigen zelf. Een vliegtuiginterieur heeft te maken met intensief gebruik. Elke stoelriem, elke haak die een traytje vasthoudt – het wordt tijdens de levensduur van het vliegtuig aardig op de proef gesteld. Dus vliegtuigen mogen dan niet in grote aantallen worden geproduceerd, ze hebben wel behoefte aan gespecialiseerde productie van kleine series én continu

onderhoud en de beschikbaarheid van reserveonderdelen.

En dat is waar de mogelijkheden die 3D-printen biedt om de hoek komen kijken. Luchtvaartmaatschappijen gebruiken de technologie om zowel reserve-interieuronderdelen te 3D-printen als nieuwe onderdelen voor hun nieuwere vliegtuigen. "We kunnen niet alleen niet alle vervangdelen op voorraad houden, maar we hebben vaak maar een klein aantal nodig. Dat kan behoorlijk prijzig worden als we die op de traditionele manier willen maken en frustrerende vertragingen opleveren als het onderdeel onderweg is", wist Bruce Parton, chief operations officer bij Air New Zealand, al in 2016 te melden. Daarom werd destijds al besloten om opklapbare traytjes die in de ‘Business Premier Class’ zitten te gaan 3D-printen.

Een ge3Dprint opklaptafeltje voor de ‘Business Premier Class’ van Air New Zealand. Omdat conventioneel vervaardigde enkelstuks of kleine series te duur zijn. Foto: Air New Zealand

Een ge3Dprint opklaptafeltje voor de ‘Business Premier Class’ van Air New Zealand. Omdat conventioneel vervaardigde enkelstuks of kleine series te duur zijn. Foto: Air New Zealand

Enkelstuks – geen 200

ATR Aircraft is een ander voorbeeld van een vliegtuigbouwer die de 3D-printtechnologie toepast. Het bedrijf is een samenwerkingsverband tussen Airbus en het eveneens Europese Leonardo. De gezamenlijke onderneming brengt twee verkeerstoestellen met turbopropellermotoren op de markt met een capaciteit van 50 of 70 passagiers. De vliegtuigen zijn bedoeld voor regionale vluchten. ATR Aircraft gebruikt 3D-printen om niet meer leverbare interieurdelen te maken voor de oudere ATR 42/72-toestellen. Sommige matrijzen zijn niet meer bruikbaar omdat de aanverwante technieken niet meer worden toegepast. Hoofd cabineontwerp Stephane Marty zei daar in 2017 over: "We kunnen een enkel onderdeel maken zonder de productie van een serie van 200 stuks te moeten starten."

Afstandspanelen

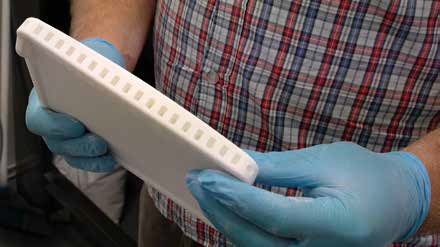

Een factor die de toepassing van 3D-printen in deze gevallen makkelijker maakt, is dat de meeste interieurdelen niet kritisch zijn. Natuurlijk is certificering noodzakelijk als het gaat om duurzaamheid onder belasting, brandveiligheid en de typische omgeving, maar dat is zeker niet vergelijkbaar met het certificeringsproces voor kritische componenten als motoronderdelen. Materialise heeft bijvoorbeeld voor Airbus afstandspanelen ge3Dprint. De afstandspanelen zijn de eerste printdelen die Airbus toepast die ook zichtbaar zijn voor passagiers.

De afstandspanelen zijn zij aan zij te zien naast de bagagebakken boven de stoelen in A320-toestellen van Finnair die een interieurvernieuwing hebben ondergaan. De panelen hebben het esthetisch uiterlijk van elk ander paneel aan boord van het toestel, maar zijn wel 15% lichter dan vergelijkbare verband met de certificering is het paneel vervaardigd uit brandvertragend materiaal en voldoet aan de gestelde luchtvaarteisen en die van Airbus.

De afstandhouder die Materialise heeft ge3Dprint voor Airbus-toestellen van Finnair. Foto: Materialise

De afstandhouder die Materialise heeft ge3Dprint voor Airbus-toestellen van Finnair. Foto: Materialise

Titaan grendel-assen

Net zoals het paneel gaat het bij de meeste ge3Dprinte delen om polymeer componenten voor cabine- en cockpittoepassingen als luchtconditionering en verwarming, kabelgoten enzovoort.

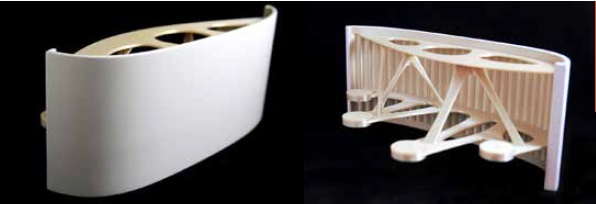

Het oude ontwerp (boven) van de grendel-as voor de deuren in de Airbus A350 bestond uit 10 onderdelen. Het nieuwe ontwerp uit een stuk is 45% lichter. Foto: Airbus

Het oude ontwerp (boven) van de grendel-as voor de deuren in de Airbus A350 bestond uit 10 onderdelen. Het nieuwe ontwerp uit een stuk is 45% lichter. Foto: Airbus

Maar ook kritische componenten worden inmiddels ge3Dprint. Vorig jaar september maakte Airbus Helicopters in Donauwörth bekend dat het officieel van start ging met de 3D-printproductie van titaan grendel-assen voor de deuren van A350-passagierstoestellen. De nieuwe grendel-assen zijn 25% goedkoper en wegen 45% minder dan de conventioneel gemaakte tegenhanger. De conventionele uitvoering bestond uit tien onderdelen tegenover het herontwerp dat in zijn geheel – en met maximaal 28 stuks tegelijk – wordt geprint in titaan (Ti64) op een EOS M 400-4 printer. Elke A350 heeft 16 van dergelijke assen en dat scheelt per vliegtuig 4 g. De serieproductie is begin dit jaar gestart en uiteindelijk gaat Airbus Helicopters 2200 grendelassen leveren per jaar als de productie volledig operationeel is. Naar verwachting krijgen de eerste ge3Dprinte grendelassen met serienummer 420 volgend jaar hun luchtdoop. Het is ook de bedoeling om meer deurcomponenten te gaan D-printen en naar verwachting zullen in de toekomst ook helikoptercomponenten op deze wijze worden gemaakt.

Retrofits

Vliegtuigen worden in kleine batches geproduceerd en zijn gebouwd om jaren mee te gaan. Gedurende die jaren kan het nodige veranderen in de ‘vlieggewoontes’ en dat kan aanpassingen vragen. Het is natuurlijk al jaren verboden e roken aan boord van passagierstoestellen, maar de bijbehorende signaalverlichting kom je nog steeds tegen. Ook de interface voor het ‘inflight entertainment’ is veranderd.

Aanraakschermen zijn de norm met de game-controller weggewerkt in de stoel voor je. Ook daarbij kan 3D-printen een rol spelen. n de vloot Airbus A330-toestellen van et Australische Jetstar – onderdeel van uantas – is de controller uit de armleuning ehaald en die ruimte is afgedekt met een ge3Dprinte afdekplaat. De laat is gemaakt door Satair, een van oorsprong Deense fabrikant van OEM-vliegtuigonderdelen die alles uitvoert rondom beheer, ondersteuning en ervices rondom onderdelen voor alle soorten vliegtuigen. Het bedrijf is zelfstandig aar sinds 2011 volledig in handen van Airbus en na de fusie met Airbus Material & Logistics Management aast ‘SatairSpares’ met ‘Airbus- pares’ officieel onderdelenleverancier.

Wijnbeluchter

Bovendien willen luchtvaartmaatschappijen zich onderscheiden van de concurrentie en een bepaald beeld van zichzelf neerzetten. Daarom kijken ze of ze onderdelen in het zicht van hun klanten kunnen voorzien van patronen of logo’s n dat kan eenvoudig met 3D-printen. Visuele merkbekendheid maakt onderdeel uit van de profilering van een merk. Daar kan een andere klantervaring mee worden bereikt die vandaag de dag van grote invloed kan zijn op de consument.

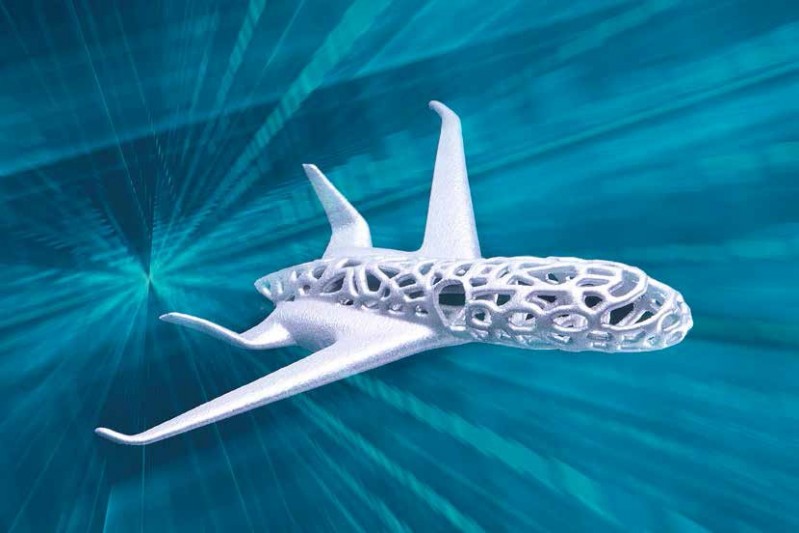

Die merk- of zelfs klantspecifieke ervaring is belangrijk voor de reputatie van een merk en 3D-printtechnieken lenen zich daar uitstekend voor. Zo heeft Air New Zealand nu de beschikking over wijnbeluchters in de vorm van een vliegtuigstraalmotor. De wijnbeluchters zijn het resultaat van de samenwerking met Zenith Technica. Dit bedrijf is gespecialiseerd in het 3D-printen van titaan en beschikt over vijf Arcam 3D-printers (Electron Beam Melting). De samenwerking tussen beide bedrijven richt zich overigens op serieuzer zaken dan wijnbeluchters alleen.

Heilige graal

Volgens Airbus is gewichtsreductie de heilige graal bij ‘aerospace engineering’: elke kg minder betekent een besparing van 25 t aan CO2-emissies gedurende de levensduur van een vliegtuig.

De 3D-printtoepassingen in het inwendige van een vliegtuig zijn velerlei – vaak onbekend of onzichtbaar, zoals dit ventilatiekanaal geprint op een Stratasys Fortus 450mc. Foto: Business Wire

De 3D-printtoepassingen in het inwendige van een vliegtuig zijn velerlei – vaak onbekend of onzichtbaar, zoals dit ventilatiekanaal geprint op een Stratasys Fortus 450mc. Foto: Business Wire

Kanalen, ventilatieroosters, kabelmanagement, elektrische behuizingen, scheiders, deksels, panelen voor de wanden en de plafonds – de toepassingen zijn velerlei en voor het merendeel onbekend, maar ze maken een behoorlijke gewichtsbesparing mogelijk. In 2015 zei Boeing-woordvoerder Nathan Hulings: "We hebben ongeveer 300 verschillende onderdeelnummers in tien verschillende vliegtuigproductieprogramma’s, die samen goed zijn voor meer dan 20.000 niet-metallische ge3Dprinte onderdelen in toestellen die we aan onze klanten hebben geleverd." Afgelopen jaar zei Boeing dat al 60.000 ge3Dprinte rondvliegen in hun commerciële luchtvaart-, ruimtevaart- en defensieproductreeksen – een groei van 300% in pakweg drie jaar. Dus kijk de volgende keer als je aan boord van een vliegtuig stapt nog eens goed rond – er zijn waarschijnlijk meer ge3Dprinte onderdelen dan je ooit zijn opgevallen.