Ramlab heeft samen met Airproducts, Fokker en Voestalpine onderzocht of de 3D-printtechnologie uit het fieldlab een oplossing kan bieden in het versnellen van de productie en reparatie van metalen mallen. Daarbij bleek dat de mallen in een kwart van de oorspronkelijke productietijd gemaakt kunnen worden.

Via het programma Smitzh helpt Innovation Quarter de Zuid-Hollandse maakindustrie aan de slag te gaan met slimme technologie. Dit gebeurt bijvoorbeeld door het verstrekken van vouchers die tot 50% van de kosten van een proof of concept vergoeden. Inmiddels is de eerste proof of concept opgeleverd, met bovenstaand resultaat.

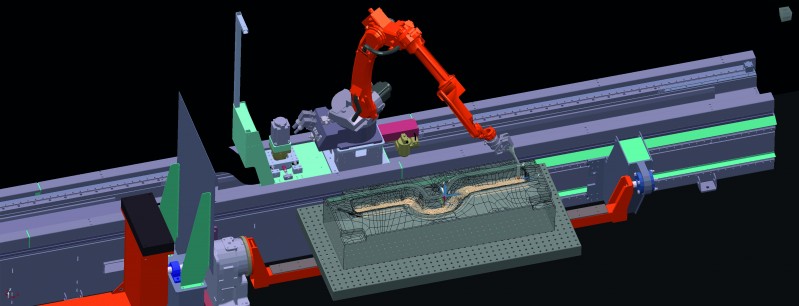

Fieldlab Ramlab bestaat uit een consortium van bedrijven die met elkaar de mogelijkheden van het on demand 3D-printen van metaal wil testen, valideren en certificeren. Het lab maakt hiervoor gebruik van Wire Arc Additive Manufacturing (Waam). Hierbij 3D-printen lasrobots metaal door lasrupsen op elkaar te lassen. De lasrobots zijn van Valk Welding.

Fokker, één van de bedrijven uit het consortium, bracht vorig jaar een onderzoeksbehoefte in rondom de productie en reparatie van metalen mallen. Omdat Voestalpine draden levert die nodig zijn voor het lassen en Airpoducts het gas om de draden te kunnen lassen, zagen zij heil in een gezamenlijk kiemproject.

Uitdagingen productie en reparatie mallen

In de maakindustrie gebruiken diverse bedrijven grote metalen mallen, bijvoorbeeld voor composiet onderdelen. Ook bedrijven die metalen onderdelen voor auto’s en vliegtuigen smeden (forging dies) hebben hier behoefte aan. De productie en reparatie van deze metalen mallen kent een aantal problemen. Ten eerste ligt de levertijd rond de 6 maanden, ten tweede slijten ze snel en ten derde is het duur en niet ongevaarlijk om ze te maken.

Metalen mallen die ingezet worden voor de productie van grote, sterke metaalonderdelen, slijten snel. Door de hitte en het contact tussen de twee metalen versmelten en scheuren de mallen. Na zo’n 500x stampen zijn ze al niet meer accuraat genoeg en moeten ze worden gerepareerd. Zeer gevaarlijk en ongezond handmatig werk met hoge kosten.

Ook het maken van nieuwe mallen voor composiet onderdelen heeft zijn uitdagingen. De mallen die Fokker gebruikt, zijn groot en moeten zowel tegen opwarmingen als afkoelingen kunnen. Een grote mal vraagt om een groot gegoten blok, dat moet worden verspaand. Daarbij gaat veel materiaal verloren. Een kostbaar en onhandelbaar zwaar proces.

Het kiemproject en de resultaten

Na toekenning van het voucher gingen de partijen ongeveer 3 maanden aan de slag met het kiemproject. Eerst door te praten, bijvoorbeeld over hoe de huidige technologieën de problemen veroorzaken. Vervolgens door daadwerkelijk een demo op te leveren waarmee kleinschalig aangetoond kon worden of de in Ramlab beschikbare Waam technologie het repareren en produceren kan verbeteren. Bij die demo werd een onderdeel van een mal met dezelfde geometrie gebruikt om te onderzoeken waar men tegenaan liep en wat de resultaten waren.

Alle partijen konden waarde halen uit de resultaten. Het prototype voor Fokker toont aan dat mallen geproduceerd kunnen worden binnen 6 weken in plaats van 6 maanden. Voestalpine leverde het project inzicht op in de draden die geschikt zijn voor een dergelijke toepassing. Met de hulp van Airpoducts is het proces verder geoptimaliseerd om de benodigde kwaliteit te behalen.

Marko Bosman van Fokker: "Het gebruik van Additive Manufacturing voor mallen levert niet alleen voordelen van korte doorlooptijd en lagere kosten, maar ook de mogelijkheid om een beter product te leveren met een grotere functionaliteit indien gebruik gemaakt wordt van de grotere ontwerpvrijheid die Additive Manufacturing biedt." Fokker gaat nu verder met een vervolgonderzoek om te kijken hoe het project opgeschaald kan worden en de technologie geïmplementeerd kan worden.

Reparatie

Ook zijn tijdens het kiemproject inzichten opgedaan om het repareren van mallen gerobotiseerd en daarmee sneller te doen. Ramlab is nu in contact met een aantal Europese smederijen om onderdelen via deze nieuwe techniek te repareren. Door toepassing van de slimme techniek met de lasrobots en het 3D-metaalprinten zouden deze werkzaamheden ook weer lokaal plaats kunnen gaan vinden.

Vincent Wegener van Ramlab: "Bij de ontwikkeling en toepassing van nieuwe technologieën zien bedrijven vaak op tegen de hoge investeringen. Het laagdrempelig en stapsgewijs bijeen brengen van verschillende partijen om de kosten te verlagen, is de manier van werken voor Ramlab. Na zo’n eerste zetje en positieve resultaten, is de beslissing om voor vervolgonderzoek, veel makkelijker gemaakt."