Machine- en installatiebouwers die een consistente modulaire aanpak hanteren, zijn vaak bijzonder succesvol. In dit artikel worden conclusies getrokken uit de ervaringen van de machinebouwklanten van de Harting Technology Group en wordt geïllustreerd hoe zij de modularisering van hun producten zo efficiënt mogelijk kunnen maken. Interfaces spelen daarbij een centrale rol.

Door: Jakob Dück, Global Industry Segment Manager, Harting

Het principe van modulariteit kan het beste worden uitgelegd aan de hand van Lego-stenen. Uit enkele basisstenen en gedefinieerde verbindingselementen kunnen ontelbare objecten worden gecreëerd. Deze aanpak is ook in de industrie ingeburgerd geraakt voor producten met een veel grotere mate van complexiteit en variabiliteit: De platformstrategie van de automobielindustrie is een typisch voorbeeld, waarbij niet alleen motoren, transmissies en aandrijfassen, maar complete chassis worden gebruikt als schaalbare modules voor auto’s van verschillende modellen, types en zelfs merken.

Ook op het gebied van de industriële besturings- en aandrijftechniek kunnen systemen zoals PLC, IPC, HMI en aandrijfcomponenten vanuit individuele ‘slices’ of meerdere remote I/O-blokken worden aangepast aan de te automatiseren machine of installatie. Ze kunnen worden uitgebreid of aangepast in hun verdere gebruik, zonder dat er een grote inbreng nodig is.

Geen alternatief

Men kan stellen dat het modulariseren van complexe, industrieel vervaardigde producten vaak alleen maar succesvol kan zijn, zowel in technische als in economische zin, omdat ze met duizenden (industriële besturingen), of zelfs miljoenen (automotive) worden geproduceerd. Maar kan modularisering ook succesvol zijn als er in het beste geval slechts een paar honderd machines van een type per jaar worden geproduceerd?

Het antwoord moet ja zijn. Er is momenteel geen alternatief voor modularisering in de machinebouw: ‘Standaardisatie en modularisering zijn gericht op een portfolio met minder variatie en complexiteit en een algemeen lager kostenniveau, zonder de breedte en individualiteit van het productaanbod te verminderen", zoals de VDMA stelt. [ ![]() VDMA, McKinsey; Zukunftsperspektive deutscher Maschinenbau, 2014.]

VDMA, McKinsey; Zukunftsperspektive deutscher Maschinenbau, 2014.]

Om de betekenis van deze uitspraak beter te begrijpen, worden hier een aantal typische marktvragen en -eisen in de markt voor productiesystemen gepresenteerd.

Schaalbaarheid

Er wordt een hoge mate van variabiliteit in productiesystemen gevraagd, waardoor een breder scala aan producten kan worden vervaardigd, zelfs in kleine tot middelgrote volumes (trefwoorden ‘industriële productie van individuele producten’, ‘Industrie 4.0′). Om dit te bereiken moeten de systemen schaalbaar zijn en opties bieden voor latere uitbreiding in capaciteit en output. Waar vroeger de nadruk lag op de netto-productiviteit, besteden klanten in de machinebouw nu meer aandacht aan variabiliteit en uitbreidbaarheid. Met andere woorden, het zijn geen ‘zeer geavanceerde’ systemen voor de productie van componenten in grote volumes waar vraag naar is, maar systemen waarmee verschillende producten flexibel in kleine tot middelgrote volumes kunnen worden geproduceerd [ ![]() Roland Berger; "Production Systems 2020, 2011].

Roland Berger; "Production Systems 2020, 2011].

Bedrijfsmodellen

De concurrentie in de machinebouw dwingt de OEM’s van productiesystemen om hun bedrijfsmodellen uit te breiden. In de huidige B2B-markt volstaat het niet langer om alleen maar goede producten te ontwikkelen, deze te verkopen aan operators en vervolgens te wachten op service- en onderhoudsopdrachten. TCO-modellen voor de winstgevendheid van investeringen, die in het verleden vaak werden gebruikt, worden steeds vaker uitgebreid met LCC-modellen (LCC: Life Cycle Costs). Hierdoor kunnen nieuwe bedrijfsconcepten, waaronder onderhoud, service, retrofit-diensten (bijvoorbeeld ‘predictief onderhoud’) zeer transparant worden aangeboden. Het is gemakkelijker voor machinebouwers om gebruikers te overtuigen dat het uitgebreide aanbod in verband met de levenscyclus van een installatie voordeliger is [ ![]() Modularity-in-production-technology-Just-how-granular-do-you-want-to-go].

Modularity-in-production-technology-Just-how-granular-do-you-want-to-go].

De stijgende vraag naar abonnementsmodellen aan de klantzijde (‘Pay per Use’, ‘Pay per Month’, ‘Pay per Unit’ etc.) bevestigt deze algemene, overkoepelende trend. Voor OEM’s is het ook economisch gezien zinvol om gebruik te maken van voordeel- en servicegerichte modellen. Terwijl de gemiddelde marge in de nieuwe machinebusiness in 2018 5,4 procent bedroeg, was deze marge in de servicebusiness vele malen hoger, namelijk meer dan 40 procent [ ![]() Commerzbank; Branchenbericht; Maschinenbau in Deutschland ", 2019]. Bovendien is de vraag naar service veel minder cyclusafhankelijk dan de vraag naar machines.

Commerzbank; Branchenbericht; Maschinenbau in Deutschland ", 2019]. Bovendien is de vraag naar service veel minder cyclusafhankelijk dan de vraag naar machines.

Uitbreiden of vernieuwen

Vooral in het geval van dure kapitaalgoederen is het voor gebruikers vaak veel economischer om bestaande machines uit te breiden of afzonderlijke eenheden of subsystemen te vernieuwen dan om te investeren in een geheel nieuwe aankoop.

Verschillende leveranciers

In sommige klantsectoren van de machinebouwindustrie wordt algemeen verwacht dat machinemodules en -subsystemen van verschillende leveranciers zonder extra inspanningen kunnen worden gecombineerd tot een coherente productielijn – zonder dat dit technische of economische nadelen met zich meebrengt.

Alleen modularisatie

Al deze eisen en wensen kunnen alleen zeer efficiënt met elkaar in overeenstemming worden gebracht, zowel technisch als economisch, als de productiesystemen consequent worden gemodulariseerd en in een netwerk worden ondergebracht en als ‘slimme’ systemen in verschillende uitbreidingsfasen worden aangeboden. Onder verwijzing naar specifieke cijfers heeft ID-Consulting, München, onlangs bewezen dat modularisering in de machinebouw een bovengemiddeld succesvolle strategie is [ ![]() ID-Consult; Modularisierungsstrategie 2018 / 2019: Der Einfluss von modularen Produktarchitekturen auf den Unternehmenserfolg ]: modularisering van producten is de drijvende kracht achter het bedrijfssucces.

ID-Consult; Modularisierungsstrategie 2018 / 2019: Der Einfluss von modularen Produktarchitekturen auf den Unternehmenserfolg ]: modularisering van producten is de drijvende kracht achter het bedrijfssucces.

Vragen

Op basis van de ervaring met Harting-klanten moeten OEM’s eerst de volgende algemene vragen positief beantwoorden bij het bepalen van de voor- en nadelen van een modulaire aanpak:

- De totale geschatte input en uitgaven voor een nieuwe, consistente modulaire productgroep of -familie zullen maximaal zo hoog zijn dat deze aannemelijk kan worden geïntroduceerd binnen het voor de industrie gebruikelijke tijdsbestek en uitgaande van een ‘worst-case’ marktontwikkeling.

- De technische uitdagingen van de geplande verdeling van de machine of installatie in afzonderlijke modules met overgangen en interfaces moeten door alle betrokken actoren (mechanisch, elektrisch, veiligheidstechnisch) als algemeen haalbaar worden beoordeeld.

- Alle operationele functies die betrokken zijn bij de toekomstige ontwikkeling & ontwerp van het serviceproces, projectplanning & verkoop, productie & assemblage, documentatie, service & after-sales services, supply chain & marketingcommunicatie – moeten voorbereid zijn om hun werkmethoden op te lijnen en af te stemmen op het modulaire concept van de machines en om deze methoden zowel in eigen huis als bij de klant tot ‘leven’ te brengen.

In hoeverre moet een machine of installatie in modules worden onderverdeeld en wat is de algemene procedure die moet worden gevolgd? Het echte geniale van LEGO-stenen zit niet in de stenen zelf, maar in hun onderlinge verbindingen. Deze bepalen de mogelijke korrelgrootte van de verdeling, maar vormen ook de beperkende factor voor het verbinden van bouwstenen.

Compleet systeem

De situatie is vergelijkbaar met de interfaces van afzonderlijke modules van een machine of systeem: de interfaces zorgen voor een coherente en doelmatige ‘verbinding’. Tegelijkertijd garanderen ze de foutloze en goede werking van een productiesysteem, een enkele compacte machine en een hele productielijn. De kernvraag van de modularisering is dan ook: hoe definieer je de componenten van een ‘compleet systeem’?

Procedure

Bij het bepalen van de grenzen tussen het elektrische en elektromechanische vermogens-, signaal-, data- en communicatie-interfaces adviseert Harting de volgende procedure:

Functies bepalen

Om te beginnen moet het basis-, initiële systeem worden beschouwd in termen van zijn functies: kernfuncties, die de kerncompetentie van de OEM weerspiegelen; basisfuncties (bijv. draag- of transportsystemen), die zich over het gehele systeem uitstrekken, en add-on- of hulpfuncties, die meer in overeenstemming zijn met de algemene stand van de techniek en van secundair belang zijn voor de OEM. Een zekere mate van over-engineering in de machinemodules, waarbij de eigen kerncompetenties worden gebundeld, is altijd een voordeel en daarom ook aan te bevelen.

Functies in modules

Vervolgens moeten de functies in modules worden samengevat – maar alleen zo granulair als nodig is; in dit verband moeten alle aspecten van de mogelijke optimalisatie-effecten en de noodzakelijke apparatuurafwijking – zowel aan de fabrikant als aan de gebruikerskant – in aanmerking worden genomen. Het is ook belangrijk om zoveel mogelijk stadia van de dienstverlening in de levenscyclus van de machine en/of landspecifieke kenmerken van de eisen van de klant op te nemen.

Matrix

Hier op volgend moeten alle elementen van de machine die niet verder kunnen worden ‘gescheiden’ – sensoren, actuatoren, MMI, aandrijvingen, enzovoort – en die elektrische/elektronische vermogens-, signaal- of dataverbindingen nodig hebben:

- worden beoordeeld op hun functionele relevantie voor de betreffende nieuw gedefinieerde machinemodule en het best grafisch worden weergegeven;

- worden toegewezen aan een overeenkomstige laag in de zin van de ‘typische’ automatiseringspiramide;

- alle noodzakelijke interfaces voor de aansluiting van de afzonderlijke elementen aan de respectieve machinemodules worden toegewezen en opgesomd.

Het resultaat is een matrixweergave met alle modules van het toekomstige systeem. De hiërarchische indeling van de elementen met bijbehorende interfaces inclusief de relevantie voor één of meerdere machinemodules is ook zichtbaar.

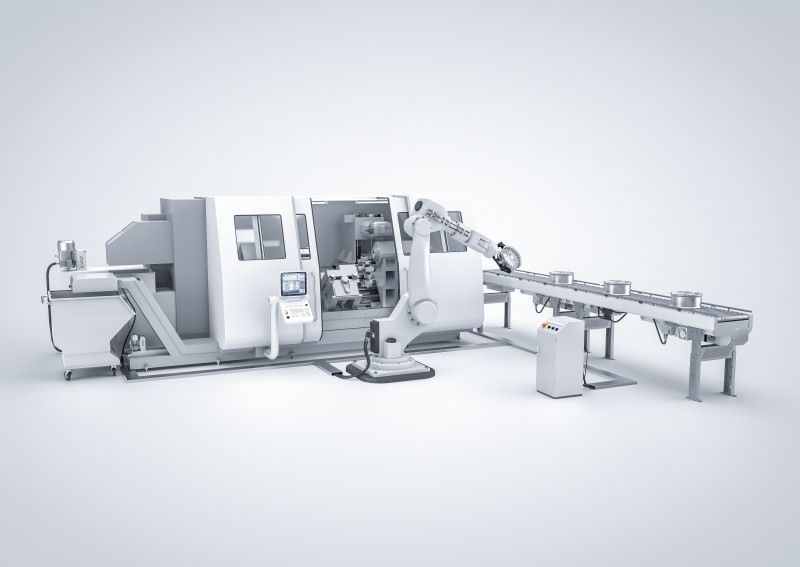

Harting’s Smart Factory ‘HAII4YOU’ modulaire proefinstallatie met ‘digital twin’, kunstmatige intelligentie, geselecteerde paramatervisualisatie en veilige machinetoegang.

Harting’s Smart Factory ‘HAII4YOU’ modulaire proefinstallatie met ‘digital twin’, kunstmatige intelligentie, geselecteerde paramatervisualisatie en veilige machinetoegang.

Voordeel

Het voordeel van een dergelijke aanpak is dat het een basis vormt voor de beoordeling van de haalbaarheid, de technische risico’s en het vereiste ontwerp van de interfaces. Bovendien wordt de transparantie vergroot door het belang van de modules voor het toekomstige systeem te wegen. Op basis van de lijst kunnen alle betrokken partijen en verdere specificaties en stappen voor de module- en procesontwikkeling worden afgeleid.

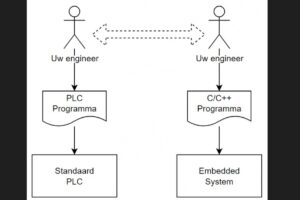

De matrixweergave helpt ook bij het bepalen in hoeverre de besturing van een modulaire machine of installatie centraal of decentraal moet worden ontworpen. Harting’s observaties tonen aan dat:

- systemen met een hoge mate van variatie in de apparatuur voor hun belangrijkste functies en een grote ruimtebeslag, meestal consequent zijn uitgerust met gedecentraliseerde I/O-systemen;

- gecombineerde structuren worden gekozen voor kleinere, zeer variabele systemen: in deze systemen is de besturing van de hoofd- en basisfuncties gecentraliseerd; extra functies worden centraal (eenvoudige functies) of decentraal (via complexe interfaces) gestuurd, afhankelijk van hun complexiteit;

- bij kleinere en/of eenvoudige systemen met een lage variatie is een zuiver centrale besturing technisch eenvoudiger en kostenefficiënter.

Bij de keuze van een structuur moet worden opgemerkt dat centrale systemen over het algemeen lagere kosten voor componenten of materialen met zich meebrengen. Dit verhoogt echter de kosten en de middelen die nodig zijn voor zowel de productie als de installatie bij de eindklant. Uitbreidingen en retrofits kunnen ook tijdrovender en kostbaarder en hetzelfde geldt voor service en onderhoud.

Volledige scheiding

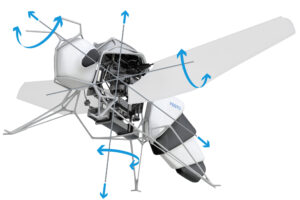

Een positief aspect vanuit het perspectief van de OEM en de eindgebruiker is het feit dat alle moderne besturings-, aandrijvings- en HMI-systemen de volledige scheiding van het fysieke niveau en het logische niveau mogelijk maken. Dit geldt zowel voor bijzonder snelle en nauwkeurige sequenties als voor zeer gevoelige veiligheidsrelevante of onderling verbonden systemen. De (vrijwel) absolute vrijheid die de modularisering van de productiesystemen biedt, wordt door de interfaces beslissend gekarakteriseerd en beïnvloed.

Harting biedt oplossingen en producten voor alle soorten stroom-, signaal- of data-interfaces die:

- altijd zo kunnen worden ontworpen dat aan de noodzakelijke eisen (elektrisch, EMC-eigenschappen) van het transmissiepad op een econimische manier kan worden voldaan;

- stapsgewijs kan worden geschaald, zowel in de technische parameters als in termen van grootte en aantal op elke machinemodule;

- in staat zijn om te voldoen aan verschillende eisen zowel met betrekking tot contact, montage en beschermingstype als de respectievelijke materialen, en alternatieve transmissiemedia zoals glasvezel en perslucht kunnen integreren.

Conclusie

Consequente modularisering op basis van de doelgerichte optimalisatie van alle kosten en serviceprocessen gedurende de gehele levenscyclus (LCC-model) stelt OEM’s in staat om machines volgens een modulair ontwerpprincipe te vervaardigen. Dit brengt aanzienlijk lagere kosten en tijdverlies met zich mee. Tegelijkertijd vergroot deze strategie de mogelijkheden voor op maat gemaakte configuraties. Gebruikers profiteren ook van de modularisering, omdat ze op kosten en vraag een geoptimaliseerde machine krijgen, die tegelijkertijd transparant is ontworpen. Harting biedt oplossingen voor alle interfaces die nodig zijn in moderne besturings-, aandrijvings-, HMI- en communicatietechnologieën voor productiesystemen om modularisering zonder functionele beperkingen te implementeren. Het

bedrijf demonstreert dit al jaren in de praktijk, zowel in de fabrieken van machinebouwdochter Harting Applied Technologies, als in de Smart Factory

‘HAII4YOU’ pilot- en demonstratie-

fabriek. In de pilotfabriek tonen de Salzburgers hoe de toepassing van een ‘digital twin’, kunstmatige intelligentie door middel van parametriseerbare basis-

analysefuncties, en de visualisatie van ge-

selecteerde machineparameters en veilige toegang tot de machine eruitziet.