Een team van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS heeft een Multi Material Jetting-systeem ontwikkeld waarmee verschillende materialen kunnen worden gecombineerd tot een enkel ge3Dprint onderdeel. Het systeem kan zeer complexe onderdelen maken, zoals het ontstekingssysteem in een satellietvoortstuwingsmotor van keramiek.

Het systeem is gebaseerd op thermoplastische bindmiddelsystemen. Bekend als Multi Material Jetting, of MMJ, combineert het proces verschillende materialen en hun verschillende eigenschappen tot één enkel product. "Op dit moment kunnen we tot wel vier verschillende materialen tegelijk verwerken", zegt onderzoeker Uwe Scheithauer. Dit opent de deur naar een breed scala aan toepassingen, waardoor bedrijven sterk geïntegreerde multifunctionele componenten kunnen produceren met individueel gedefinieerde eigenschappen.

Druppel voor druppel

Het systeem fabriceert onderdelen in een continu proces. In de eerste stap wordt het keramiek- of metaalpoeder waaruit het onderdeel gemaakt zal worden homogeen verdeeld in een thermoplastische bindmiddelsubstantie. De op deze manier geproduceerde slurries worden in microdoseringssystemen (MDS) geladen om het eigenlijke fabricageproces te starten. De slurries worden in de MDS gesmolten bij een temperatuur van rond de 100 graden Celsius, waardoor een stof ontstaat die in hele kleine druppeltjes kan vrijkomen.

De onderzoekers ontwikkelden ook een bijbehorend softwareprogramma om een nauwkeurige positionering van de druppels tijdens de productie te garanderen. De microdoseringssystemen werken in een zeer nauwkeurig, computergestuurd proces, waarbij de druppels één voor één op precies de juiste plek worden gedeponeerd. Hierdoor wordt het onderdeel geleidelijk druppel voor druppel opgebouwd met snelheden tot 60 mm en 1000 druppels per seconde.

Het systeem werkt met druppelgroottes tussen 300 en 1000 μm, waardoor afgezette lagen ontstaan met hoogtes tussen 100 en 200 μm. De maximale grootte van onderdelen die momenteel kunnen worden vervaardigd, is 20 × 20 × 18 centimeter. "De kritische factor hierbij is de aangepaste dosering van de metalen of keramische slurries. De juiste dosering is essentieel om ervoor te zorgen dat het additief vervaardigde eindproduct de vereiste eigenschappen en functies krijgt tijdens het daaropvolgende sinteren in de oven, inclusief eigenschappen zoals sterkte, thermische geleidbaarheid en elektrische geleidbaarheid, "zegt Scheithauer.

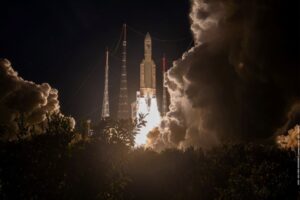

Robuuste satellietmotor

Het systeem kan worden gebruikt om zeer complexe onderdelen te maken, zoals het ontstekingssysteem in een satellietvoortstuwingsmotor van keramiek. De verbrandingskamers van satellietmotoren bereiken extreem hoge temperaturen, dus het vermogen van keramiek om warmte te weerstaan, maakt het tot een ideale materiaalkeuze. MMJ kan een ontstekingssysteem produceren dat rechtstreeks in de motor is geïntegreerd. Dit systeem combineert elektrisch geleidende en isolerende gebieden in één robuust onderdeel. In dit geval vereist het MMJ-proces drie doseersystemen: een voor een dragermateriaal dat uiteenvalt tijdens de warmtebehandeling in de oven, een tweede voor de elektrisch geleidende component en een derde voor de elektrisch isolerende component.

MMJ heeft ook tal van denkbare toepassingen in de markt voor consumentenproducten – bijvoorbeeld een tweekleurige keramische horlogeband die als eenmalig voor een individuele klant wordt gemaakt.

Dankzij zijn hoge precisie en flexibiliteit is het MMJ-systeem niet alleen geschikt voor het vervaardigen van multifunctionele componenten. "We zouden het bijvoorbeeld ook kunnen gebruiken om mallen te maken voor hardmetalen onderdelen. Dankzij de grote precisie van de doseersystemen zouden de contouren van de mallen al heel dicht bij die van het eindproduct liggen. Ze zouden daarom in vergelijking met conventionele methoden zeer weinig later afwerking nodig hebben. Dat is een groot voordeel als je met hardmetaal werkt ", zegt Scheithauer.