De combinatie van topologieoptimalisatie en additive manufacturing is haast gemeengoed in sectoren als de automobielindustrie of de lucht- en ruimtevaart. Tot op heden wordt deze combinatie echter maar zelden gebruikt door de architect. Om het potentieel te onderzoeken van een symbiose van topologieoptimalisatie en additive manufacturing voor architectuur, maakte Bayu Prayudhi, student Architectuur aan de Technische Universiteit Delft, een herontwerp van een bestaand project, waarbij hij topologieoptimalisatie al vanaf het eerste begin toevoegde. Het object dat hij voor het herontwerp koos, was een overkapping van de internationale luchthaven van Baku in Azerbeidzjan.

Architecten streven er altijd naar om functie, vorm en innovatie binnen gestelde grenscondities zoals kosten, oplevertijden en technologische beperkingen te combineren. Het gebruiken van innovatieve werkwijzen en technologieën zoals topologieoptimalisatie en additive manufacturing opent nieuwe mogelijkheden, maar moet ook worden geëvalueerd voordat een dergelijk proces deel kan uitmaken van het dagelijkse werk van de architect. Aangezien het net zo belangrijk is om de grenzen van nieuwe technologieën te kennen, is het gangbaar om met voorstudies tot waardevolle inzichten te komen.

Overkapping

Om het potentieel van de symbiose van topologieoptimalisatie en additive manufacturing in architectuur te onderzoeken, koos Bayu een bestaand project: een overkapping van de internationale luchthaven van Baku te Azerbaijan. De overkapping was gebouwd om de ruimte tussen het voorste deel van een vliegtuig en de terminal te overdekken en zo bescherming te bieden aan passagiers die het vliegtuig in- of uitstappen. De dakconstructie heeft een oppervlak van 417 m2, met een hoogte van 9,18 m en een lengte van 29,5 m. Hoewel de originele constructie zonder twijfel aan alle eisen voldeed, was er nog wel wat te halen in termen van gewicht en materiaalbesparing. Tijdens het project werd Bayu bijgestaan en begeleid door zijn mentor dr. Michela Turrin, door prof. dr. ing. U. Knaack – beiden verbonden aan de faculteit Architectural Engineering van de TU Delft – en door Shibo Ren, een senior structural engineer Buildings bij ARUP in Amsterdam. Het oorspronkelijke ontwerp is gemaakt door ARUP, een firma met ontwerpers, planners, constructeurs, consultants en technische specialisten die gezamenlijk uiteenlopende professionele diensten bieden.

Mock-up prototype voor het demonstreren van de ontwikkelingsaanpak.

Vrijevormcontour

Hoewel één van de primaire doelstellingen binnen de architectuur is om een esthetisch aantrekkelijk gebouw te ontwerpen, spelen ook statica, materiaalgebruik en gewicht, net zoals bij het herontwerp, een belangrijke rol. Om aan al deze doelstellingen tegemoet te komen, moeten architecten ontwerp- en simulatiesoftware gebruiken die ze helpt functionele, structureel efficiënte en verrassende vormen te vinden. De doelstelling van dit onderzoeksproject was om een structureel systeem te ontwerpen voor een vrijevormcontour van een gebouw door het potentieel van additive manufacturing en topologieoptimalisatie uit te nutten, en zo lichtere en structureel efficiëntere producten te ontwikkelen.

De optimalisatietool en de FE Solver OptiStruct van Altair, een onderdeel van de HyperWorks-suite, is gebruikt om het nieuwe ontwerp te maken, dit voor te bereiden voor additive manufacturing en om de sterkte van de overkapping te optimaliseren en tegelijkertijd het gewicht en materiaalgebruik terug te dringen. Het gebruik van OptiStruct hielp om een goed te printen, functioneel en visueel aantrekkelijk ontwerp te maken. Andere tools uit de HyperWorks-suite die voor het project gebruikt zijn, waren Hypermesh voor de preprocessing- en Hyperview voor de postprocessing-taken.

De topologieoptimalisatie in OptiStruct met dichtheidsdistributie voor verschillende iteratiestappen.

Eén knooppunt

In een eerste stap werd de geometrie in HyperWorks geïmporteerd en werden de verschillende optredende belastingen toegevoegd. Hierbij was één enkele onafhankelijk knooppunt als model in HyperWorks gedefinieerd, om vervolgens elke kracht handmatig aan te brengen. Ook de productiebeperkingen die voortvloeien uit additive manufacturing – bijvoorbeeld de support structures en de printrichting – werden toegevoegd. Daarna werd de maximale grootte van de knooppunten bepaald aan de hand van de maximale werkstukgrootte van de FDM-printer. Hiermee lagen de ontwerpparameters vast – in dit geval dus voor slechts één knooppunt – aangezien de verbindingsprofielen geen deel uitmaakten van de optimalisatie.

Aangezien de beschikbare rekenkracht voor dit project beperkt was, kon Bayu niet de volledige constructie analyseren. Het aantal elementen, belastingsgevallen en overige details zou een dusdanig groot FEA-model opleveren, dat een gedistribueerde cloud computing-omgeving nodig zou zijn om de benodigde rekenkracht te leveren. Daarom besloot Bayu de optimalisatie alleen voor één knooppunt uit te voeren, waarbij hij gebruikmaakte van de numerieke data van verschillende optredende krachten. Deze data extrapoleerde hij vervolgens om een schatting van de impact op de optimalisatie van de gehele constructie te kunnen maken.

De HyperWorks mesh output met links de standaard uitkomst en rechts het geoptimalsieerde eindontwerp van het knooppuntstructuur.

Gewicht van een student

Er was geen 3D-model van het oorspronkelijke project beschikbaar, en dus moest het ontwerp van de originele constructie opnieuw worden gemodelleerd op basis van schattingen en aannames. Het totale gewicht van alle knooppunten werd uitgemiddeld. Een gedetailleerd onderzoek dat gewicht en kosten het oorspronkelijke en nieuwe ontwerp vergelijkt, moet nog worden uitgevoerd.

Zijn resultaten samenvattend, schat Bayu dat het nieuwe ontwerp voor de overkapping een gewichtsvermindering van circa 32 procent oplevert. De totale massa van het dak bedraagt in dat geval 23,7 in plaats van 34,9 t. Bovendien wordt het totale oppervlak van de overkapping groter: geen 417 m2, maar 423 m2. Ook neemt het door het ontwerp met rechthoekige panelen het aantal verbindingen af in vergelijking met het eerdere ontwerp met driehoekige panelen en werd de productie van het glaswerk vereenvoudigd.

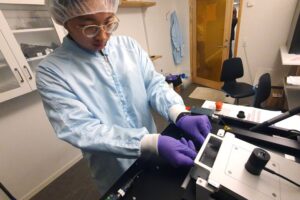

Ter afronding van zijn project bouwde Bayu een prototype op schaal voor een hands-on ervaring en om de structuureigenschappen beter te begrijpen. Doel hierbij was ook dat het prototype het gewicht van de student kon dragen, wat geen enkel probleem bleek. De knooppunten zijn gemaakt op een schaal van 1:4, met een buitenmaat van ongeveer 100 mm. De knooppunten van dit model zijn geprint door 3D-print serviceprovider Shapeways. Het metalen knooppunt bestaat uit een mix van rvs-poeder met 40 procent koperpoeder en is middels binder jetting vervaardigd in plaats van direct laser sintering.

Het in een mix van rvs-poeder met 40 procent koperpoeder 3D-geprint prototype van het knooppunt.

Kortere doorlooptijd

Met OptiStruct kon Bayu een geoptimaliseerde knooppuntstructuur genereren, ontworpen voor additive manufacturing. De student introduceerde een nieuw, verbeterd ontwerp met een aanzienlijk lagere totaal massa en een hogere stijfheid. Naast de besparing in gewicht, resulteerde de combinatie van topologieoptimalisatie en additive manufacturing ook in een kortere doorlooptijd, een beter algeheel ontwerp. Ook werd het gemakkelijker en sneller om eenvoudige verbindingsonderdelen (waaronder boutverbindingen) te ontwerpen. Het vereenvoudigde ontwerp van de verbindingsonderdelen leidde ook tot een sneller en gemakkelijker assemblageproces, die meestal on site wordt uitgevoerd. Hierdoor zijn er minder transporten nodig van grote, voorgeassembleerde constructie-onderdelen. Middels topologieoptimalisatie en additive manufacturing kon de algehele constructietijd drastisch worden verminderd, en hiermee daalden ook de constructiekosten.

Beter en esthetischer

Het onderzoek toonde ook aan dat ontwerpen gecreëerd met topologieoptimalisatie en additive manufacturing niet alleen moeten worden vergeleken met conventioneel ontworpen en geproduceerde onderdelen op het gebied van vermindering in gewicht of volumeverschillen. De complete structuur en het toegepaste proces in beschouwing nemende, kan een gezamenlijk gebruik van topologieoptimalisatie en additive manufacturing het gehele architecturale creatieproces van ontwerp tot constructie veranderen. Dit bespaart tijd en kosten op het gebied van materiaal, ontwikkeling en constructie, en biedt daarnaast betere en esthetischere resultaten.