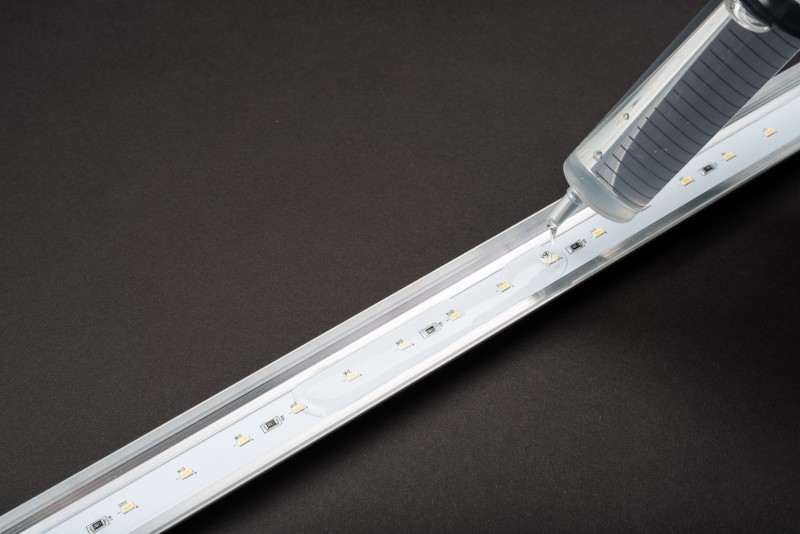

Sinds de opkomst van led-verlichtingstechnologie zijn er veel oude verlichtingsapplicaties vervangen door led’s en worden er nog steeds dagelijks zeer innovatieve ideeën waargemaakt. Een van de mogelijkheden om led’s in een toepassing te beschermen tegen externe invloeden, is het ingieten ervan. Of zoals sommigen ook zeggen: het potten van led’s of het gebruik van een encapsulant.

We bedoelen eigenlijk allemaal hetzelfde. We voorzien de PCB van led’s en daar overheen gieten we een materiaal dat de led’s en soldeerverbindingen beschermt tegen invloeden van buitenaf.

Eisen giethars

Waar moet een hedendaags giethars aan voldoen? Uiteraard moet hij helder transparant en kleurloos (water clear, cristal clear ) zijn. Op deze manier beperken we het lichtverlies van de led’s door de giethars. Daarnaast moet het materiaal UV-stabiel zijn en het liefst in zeer uiteenlopende weersomstandigheden kunnen worden gebruikt. In sommige gevallen blijft een led zelfs gedurende zijn hele levensduur volledig onder water: denk aan zwembadverlichting. Tot slot willen we voor sommige applicaties een opale giethars hebben zodat we het licht diffuus kunnen maken.

Keuzes

Voor het ingieten van led’s worden er standaard drie technologieën gebruikt, namelijk met epoxies, polyurethanen en siliconen. Elke technologie heeft zijn voor- en nadelen. Voor de auteur van dit artikel is er echter één technologie die hij niet meer gebruikt, namelijk epoxie. Het overgrote deel van de epoxies in de markt is niet UV- en temperatuurstabiel en zal na verloop van tijd verkleuren. Dit heeft op termijn heel veel invloed op de ledapplicaties met alle gevolgen van dien. Daarnaast kennen epoxies een redelijk hoge exotherme reactie, waardoor er warmtespanning ontstaat in een ledmodule bij temperatuurschommelingen. In combinatie met de zeer hoge hardheid en vaak lage rek tot breuk van een epoxie kan ook dit fenomeen tot problemen leiden. Polyurethaan en siliconen worden beschouwd als de beste technologieën voor het beschermen van ledverlichting.

Laagvermogen led’s

Bij het selecteren van een ingiethars is het belangrijk om te kijken naar het soort led dat wordt ingegoten. Hierbij is er een onderscheid tussen low power (≤1 watt), mid power (≤ 10 watt) en high power (> 20 watt) led’s.

Als men gebruik maakt van low power led’s is in 9 van de 10 gevallen een polyurethaan giethars de beste keuze. De eisen in deze applicaties zijn vaak laag en de totale kosten spelen een belangrijke rol. Transparante polyurethanen zijn UV-stabiel en inzetbaar bij temperaturen van -40 °C tot 120 °C en zijn goedkoper dan siliconen en verkrijgbaar in diverse hardheden en in opaal.

Om daadwerkelijk in te kunnen gieten met polyurethaan is enige kennis van belang. Zo kent de uitharding van een polyurethaan, net zoals een epoxie, ook een exotherme reactie. Dit houdt in dat tijdens het reageren van de giethars met de harder er warmte ontstaat. Waarom dan wel een polyurethaan en geen epoxie? Polyurethanen zijn zachter en flexibeler en zijn beter in staat om eventuele warmtespanning op te vangen, die ontstaat door het verschil in uitzettingscoëfficiënten van de verschillende gebruikte materialen.

Concreet: hoe groter het gemengde volume, hoe hoger deze temperatuur oploopt en hoe sneller het materiaal zal reageren (crosslinken). De volumetrische krimp neemt hiermee ook toe, evenals de stress die men inbouwt in een applicatie bij kamertemperatuur. Houdt hiermee rekening als er een strip moet worden ingegoten van 2 meter of langer. Om de warmtespanning te verkleinen kan er bijvoorbeeld voor worden gekozen om de strip in 2 of 3 lagen in te gieten.

Een polyurethaan is gevoelig voor vocht – vooral de harder. Zodra hier een overdaad aan vocht bij kan komen gaat deze kristalliseren en koolstofdioxide vormen. Dit zorgt voor bellen in de giethars. Het advies is daarom altijd om een werkomgeving te creëren met een relatieve luchtvochtigheid van 40% of lager. Daarnaast zullen (metalen) armaturen geconditioneerd of verwarmd moeten worden om condensatie te hierop te voorkomen. Tevens dienen originele verpakkingen goed gesloten te blijven als deze niet gebruikt worden om de kans op problemen en uiteindelijk uitval te verminderen.

Vermogensled’s

Als men high power led’s wil ingieten luidt het standaard advies: siliconen. Bij high power applicaties is er vaak sprake van hogere temperaturen en schommelingen daarin. De warmtespanning die ontstaat door de exotherme reactie van een polyurethaan kan in deze applicaties voor problemen zorgen, denk hierbij aan delaminatie of het kapot gaan van de led.

Siliconen kennen geen exotherme reactie waardoor er na uitharding sprake is van een zeer lage krimp van ongeveer 0,01%. Siliconen zijn daarnaast ook zachter dan polyurethanen. Het resultaat is een zeer hoog kwalitatief ingegoten product. Siliconen zijn UV-stabiel zijn geschikt voor een temperatuurgebied van -40 tot 150 °C.

Het nadeel van siliconen is echter dat ze niet hechten terwijl hechting juist een cruciale factor is in het optimaal beschermen van de elektronica en de led’s. Het gebruik van een primer is noodzakelijk om deze hechting te optimaliseren en een goed beschermingsniveau te bereiken.

Mid power led’s

Mid power led’s zijn sterk in opkomst en vervangen steeds meer de low power en high power applicaties. Op dit moment is dit nog een grijs gebied en zijn zowel goedkopere polyurethanen als hoogwaardige siliconen inzetbaar. In de praktijk worden beide technologieën in combinatie met mid power led’s succesvol gebruikt.

De afweging in deze applicaties zal vooral gebaseerd zijn op twee factoren. De eerste is de hoeveelheid led’s in een applicatie en daarmee de warmtehuishouding en de temperatuurschommelingen. Tevens kijken we naar het volume aan giethars dat per applicatie gebruikt gaat worden. Hierbij moet rekening worden gehouden met de vraag in hoeverre de krimp van een polyurethaan op langere termijn een probleem kan geven.

Ingieten van witte led’s

Bij het ingieten van witte led’s hebben we te maken met het verschuiven van de kleurtemperatuur. Dit is een fenomeen dat altijd zal worden waargenomen. De giethars heeft een andere refractie-index (vaak rond de 1,40 … 1,45) dan lucht, waardoor de optische huishouding van de led wordt aangetast. Hierdoor zal er altijd een kleurverschuiving worden waargenomen naar kouder wit. Hoe groot deze kleurverschuiving is, hangt af van een aantal zaken, namelijk:

- de kwaliteit van de led;

- de laagdikte van de giethars;

- de bin-selectie.

Men zal dus altijd zelf moeten testen welke invloed de giethars gaat hebben op de witte led’s die men mogelijk wil gebruiken in een toepassing en met betrekking tot de eisen die door de eindklant worden gesteld aan kleur en output.

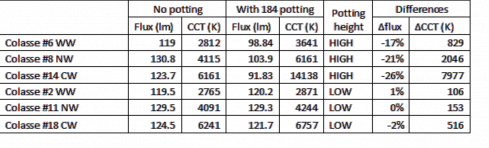

Het overzicht in bovenstaande tabel toont de resultaten van een aantal metingen gedaan met Dow Corning Sylgard 184 (siliconen) in verschillende laagdiktes met verschillende led’s. Duidelijk is te zien dat de laagdikte van de giethars invloed heeft op de kleurverschuiving van de led. Ook kunnen we concluderen dat de laagdikte van de giethars veel invloed heeft op eventueel lichtverlies in een applicatie.

Met welke laagdikte zorg je er dan voor dat een led goed beschermd is tegen invloeden van buitenaf? Dit hangt af van een aantal omgevingsfactoren en de applicatie zelf, maar over het algemeen is een laagdikte van 2 … 5 mm in veel gevallen voldoende.

Richard Klein, Mavom

Richard Klein: "Inmiddels ben ik al ruim tien jaar verantwoordelijk voor onze elektronicaklanten in Nederland en help ik hen met zeer uiteenlopende vraagstukken als het gaat om de bescherming, de warmtehuishouding of de reiniging van elektronica. De tijd die ik besteed aan led-applicaties is fors toegenomen. Dit artikel is gebaseerd op mijn ervaringen met de diverse materialen in zeer uiteenlopende applicaties en condities in de afgelopen jaren. Ik hoop dat het meer inzicht geeft in de zaken die komen kijken bij het ingieten van led’s. Wij adviseren altijd het voorgestelde product te testen om te bekijken of het voldoet aan wensen en eisen."

Mavom,

Tel.: (0172) 436361,