Het complete spectrum 3D-printers – voor rapid prototyping – gebruiken spelers van het formaat Kuka en Lockheed Martin allemaal. Van industriële uitvoeringen tot aan de ‘kantoormodellen’ van bijvoorbeeld MakerBot. Laatstgenoemde kijkt wel zorgelijk naar de ongelijkheid tussen de uitersten en hoe dit de verspreiding van 3D-printen belemmert. David Veisz, vicepresident Engineering bij Makerbot over het ‘technology gap’ en hoe de industrie het wil dichten.

Price, Performance, Potential – Closing the Gap in 3D Printing door David Veisz, vicepresident Engineering, Makerbot . Redactionele bewerking en vertaling: Constructeur .

Rapid prototyping – een basisonderdeel van de workflow van elke ontwerper en constructeur. Essentieel voor het testen van nieuwe concepten, het verifiëren van ontwerpen en het halen van steeds ‘uitdagender’ doelstellingen. Zeker als het om ‘time to market’ gaat. Elke constructeur moet, ongeacht product of industrie, de snelheid, toegankelijkheid, kosten en de resultaten van 3D-printoplossingen overwegen.

In zijn vele verschijningsvormen is 3D-printen een synoniem voor rapid prototyping geworden en dat is de laatste jaren door de technologische vorderingen alleen maar versterkt. Maar toch gaapt er een kloof tussen de desktop en industriële 3D-printoplossingen, zowel als het gaat om de technische prestaties als de toegang binnen bedrijven. Veel grotere ondernemingen 3D-printen, in welke vorm dan ook, al jaren intern en met succes. Kleinere ondernemers stellen zich terughoudender op om zelf met de technologie aan de gang te gaan zonder de kosten en baten te begrijpen.

Veel ontwerpers zien maar lastig hoe ze 3D-printen, en dan vooral desktop 3D-printen, in hun werk kunnen inpassen.

Veel ontwerpers zien maar lastig hoe ze 3D-printen, en dan vooral desktop 3D-printen, in hun werk kunnen inpassen.

Twijfels over desktop

Veel ontwerpers zien maar lastig hoe ze 3D-printen, en dan vooral desktop 3D-printen, in hun werk kunnen inpassen. "Waarom moeten we de vertrouwde workflow veranderen?", vragen sommigen zich af. Niet al te beste ervaringen met het gebruik, de kwaliteit en de nauwkeurigheid vergeleken met de dimensionering van de CAD-file, maken gebruikers kopschuw. Andere twijfels gaan over de mate van geometrische manipulatie en de noodzakelijke parameteraanpassingen om tot een succesvolle print te komen. Tot nu toe leveren de meeste desktop-oplossingen niet de betrouwbaarheid en nauwkeurigheid die de duurdere, grotere industriële 3D-printers wel kunnen leveren. Met als resultaat dat veel kleinere bedrijven zich niet eens afvragen of 3D-printen iets is dat ze zelf zouden moeten doen.

Verloren tijd

Makerbot ziet in zijn algemeenheid bij potentiële gebruikers allereerst een terughoudendheid om een einde te maken aan hun gevestigde werkwijze. Dit kan verschillende redenen hebben, inclusief vragen omtrent prestaties of integratie. Veel industrieën hebben in het verleden te kampen gehad met de slechte prestaties van desktop 3D-printers. Ook de lastige software voor printvoorbereiding heeft menige industrie in het verleden parten gespeeld. Voor constructeur-leidinggevenden is dat de kern van het probleem. Als constructeurs tijd verspillen met problemen met een desktop 3D-printer en de complexe software, dan is die tijd verloren voor het ontwerpen en creëren van producten.

Zorg

Een ander belangrijk punt van zorg voor veel ontwerpers en constructeurs is dat een prototype uit de 3D printer niet aan hun behoeften beantwoordt. Wie bijvoorbeeld prototypen van gespuitgiete onderdelen maakt, wil dat de ge3Dprinte onderdelen dezelfde maatnauwkeurigheid hebben als de delen die worden gespuitgiet. Daarbij komt nog dat het printmateriaal zich hetzelfde moet gedragen als het uiteindelijke materiaal. Je wilt snap-fit verbindingen testen, inserts met schroefdraad aanbrengen en andere ontwerpkenmerken imiteren. Alle vooruitgang van de laatste jaren ten spijt, leveren de huidige 3D-desktopprinters niet dezelfde maatnauwkeurigheid als die van een ‘higher-end’ 3D-printer. Simpel gezegd, prototypen die op 3D desktop printers worden gemaakt hebben niet de robuuste of geavanceerde eigenschappen die bepaalde – eigenlijk de meeste – productontwerptests vragen.

Laatste horde

En dan is de laatste horde nog niet genomen: zorgen dat rapid prototyping ook rapid blijft. Prototyping uitbesteden heeft een aantal voordelen. Maar die wegen vaak niet op tegen de wachttijd die voor een enkelstuk kan oplopen tot weken. Vertrouwen op externe toeleveranciers kan behoorlijk van invloed zijn op de doorlooptijd van het proces – met de nodige invloed op het tijdstip van marktintroductie van het product. Hier blinkt 3D-printen in huis natuurlijk uit; producenten van over de hele wereld melden een forse verlaging van tijd en kosten na de overstap op 3D-printen in huis.

Volgens de makers, combineert de nieuwe Makerbot Method 3D-printer de inherente voordelen van desktopoplossingen – gebruiksgemak en betaalbaarheid – met prestaties op industrieel niveau.

Volgens de makers, combineert de nieuwe Makerbot Method 3D-printer de inherente voordelen van desktopoplossingen – gebruiksgemak en betaalbaarheid – met prestaties op industrieel niveau.

Industriële 3D-printers

Toch kan op kwaliteit noch op snelheid 3D-desktopprinten zich meten met een industriële 3D-printer. Kijk je naar industrieel 3D-printen dan brengt dit voor ontwerpers een behoorlijk aantal voordelen. De vraagstukken over snelheid en het ge3Dprinte prototype worden met een betere machine meestal afdoende beantwoord. Industriële 3D-printers leveren vrijwel altijd reproduceerbare resultaten van hoge kwaliteit. De prototypen kunnen worden gemaakt in thermoplastische materialen van industriële kwaliteit. Die materialen beantwoorden ook aan de verschillende en specifieke eisen van bijvoorbeeld de automotive, de lucht- en ruimtevaart, en de spoorwegindustrie. Ook hier melden gebruikers die overstappen op een machine van industrieel niveau flinke tijd- en kostenbesparingen.

Kuka en Makerbot

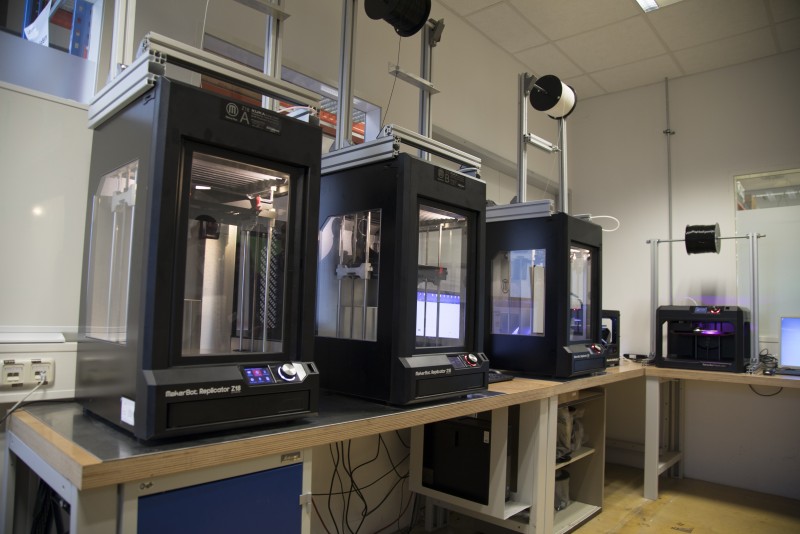

Behalve dat Kuka-robots worden gebruikt voor 3D-printprocessen gebaseerd op laser cladden en oplassen, maakt de Duits-Chinese robotfabrikant bij de productontwikkeling ook zelf gebruik van 3D-printers. Zowel het Prototyping Team, dat nieuwe robots ontwikkelt, als het Applications Engineering Team, dat nieuwe maatwerktoepassingen ontwikkelt, zijn fervente gebruikers van de technologie. De MakerBot Z18 3D-printers die in het hoofdkantoor in Augsburg staan, zijn dan ook per jaar meer dan 7000 uur in bedrijf.

KR 3 Agilus

Dankzij de interne 3D-printmogelijkheden heeft bijvoorbeeld de KR 3 Agilus robot een van de snelste ontwikkelingscycli doorlopen, stelt Kuka. Zodra een ontwerp vorm begint te krijgen, worden prototypen op schaal geprint om bijvoorbeeld ingewikkeldere ontwerpeigenschappen zoals kabelroutering te testen. Met die fysieke informatie kunnen betere beslissingen ook nog eens sneller worden genomen – beslissingen die uiteindelijk weken ontwikkelingstijd schelen. Als het ontwerp zijn definitieve vorm nadert, begint het printen van mallen en opspanmiddelen op maat. Ook hier geldt dat 3D-printen intern tijd en geld spaart in vergelijking met uitbesteden. Al met al heeft 3D-printen in huis de ontwikkeling van de KR 3 Agilus enkele weken versneld. En volgens het team is dat uitsluitend op basis van hun succesvolle gebruik van 3D-printers. Een deel hiervan wordt toegeschreven aan de betrouwbaarheid van hun MakerBot Z18’s – anders haal je ook geen 7000 uur per jaar en een slagingspercentage van de prints van 92%.

Dankzij de interne 3D-printmogelijkheden heeft de KR 3 Agilus robot binnen Kuka een van de snelste ontwikkelingscycli doorlopen.

Dankzij de interne 3D-printmogelijkheden heeft de KR 3 Agilus robot binnen Kuka een van de snelste ontwikkelingscycli doorlopen.

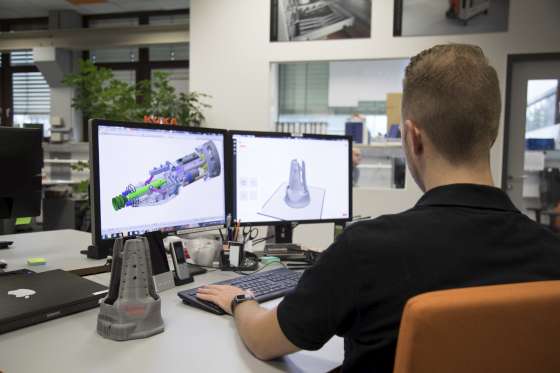

ItemPiQ

Eenmaal klaar, heeft de robot aangepaste eind-effectoren of ‘handen’ nodig. Voor een Kuka LBR iiwa is door het Applications Engineering Team een grijper ontwikkeld op basis van een specifieke klantvraag: een eindeffector die dynamisch specifieke objecten in containers identificeert en verplaatst. 3D-printen heeft het team bijgestaan bij de vroege conceptverkenning, het testen van 3D-geprinte prototypen en uiteindelijk bij de beslissing om 3D geprinte onderdelen in de uiteindelijke hand te gebruiken. Hierdoor zijn zowel de massa van de hardware als de ontwikkelingstijd gereduceerd. Het resultaat, in combinatie met een camera en software, is de ItemPiQ-eindeffector die door Kuka-dochter Swisslog op de markt wordt gebracht. Ook dit team stelt dat het gebruik van 3D-printers de ontwerpers en constructeurs een ongelooflijke vrijheid oplevert en conventionele processen gewoon te traag zijn. 3D-printen in huis levert tijdens het hele proces in sommige gevallen een tijdwinst van twee tot vier weken op. Het niveau van fine-tuning, service en maatwerk zou niet mogelijk zijn zonder 3D-printen.

Het Applications Engineering Team dat bijvoorbeeld maatwerkgrijpers ontwikkelt kan twee tot vier weken doorlooptijd winnen dankzij 3D-printen in huis.

Het Applications Engineering Team dat bijvoorbeeld maatwerkgrijpers ontwikkelt kan twee tot vier weken doorlooptijd winnen dankzij 3D-printen in huis.

Duur en complex

Maar industrieel 3D-printen kent zo zijn beperkingen. De industriële 3D-printers zijn duur, complex en vaak niet intuïtief. Dat levert de nodige uitdagingen op voor de werkwijze van een ontwerper. Ontwerpers hebben doorgaans geen directe toegang tot een dergelijke machine. Dus moeten ze een werkorder indienen en wachten in de rij. Vaak heeft het economisch ook geen zin om in zo’n machine te investeren. Niet alleen vanwege het hoge investeringsniveau voor de hardware en verbruiksartikelen, maar ook vanwege de opleiding van personeel. Of zelfs het aannemen van een nieuwe machinebediener. Daarom blijven ontwerpers vaak achter met een gat tussen de prestaties van de oplossing die ze willen en die van de oplossing die zij zich kunnen veroorloven.

Nieuwe categorie

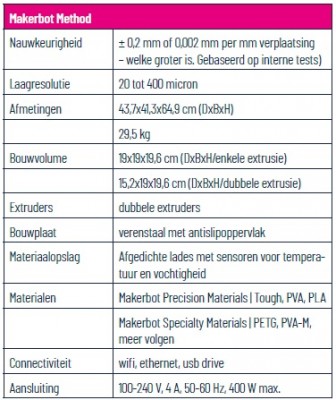

Voor Makerbot zijn dat duidelijke uitdagingen die acceptatie van 3D-printen in de professionele in de weg staan. Op basis van vele gesprekken met klanten heeft dat geleid tot de ontwikkeling van de eind vorig jaar aangekondigde Method 3D-printer, die sinds kort ook daadwerkelijk leverbaar is voor een bedrag van rond de 7000 euro. De makers geloven dat de genoemde tekortkomingen daarmee tot het verleden behoren en zelfs een nieuwe categorie vertegenwoordigt: Performance 3D-printen. De nieuwe categorie combineert in essentie technologie die je vindt in industriële machines met de toegankelijkheid, het gebruiksgemak en het prijskaartje van een 3D-desktopprinter. Makerbot heeft daarbij fors kunnen leunen op de kennis van moederbedrijf Stratasys en dat heeft tot industriële kenmerken geleid. Denk aan geavanceerde materialen, dubbele hogesnelheid extrusie, een printkamer met circulerende verwarming en vochtdichte materiaallades, die ontwerpers en constructeurs meer controle over hun 3D-print geven. Daarbij komt dat de printsnelheid flink is toegenomen en blijkt uit tests dat de productiesnelheid twee keer is als nu voor 3D-desktopprinten gebruikelijk is.

Directe toegang

Succesvol productontwerp put uit vele bronnen. 3D-printen met industriële eigenschappen is nu ook betaalbaar en betrouwbaar in eigen huis uit te voeren. Nu ontwerpers en constructeurs daar directe toegang tot hebben, kunnen zij veel eerder en vaker in het productieproces ontwerpen beoordelen, testen en goedkeuren. Tegelijkertijd zijn de kosten voor de opleiding om met een grotere industriële 3D-printer overweg te kunnen van de baan. Door de inherente voordelen van desktopoplossingen – gebruiksgemak en betaalbaarheid – te combineren met prestaties op industrieel niveau, wordt 3D-printen toegankelijker voor een kleinere organisatie. Met als resultaat dat zij hun ontwerp- en iteratieproces flink kunnen verbeteren, zo hun innovatie kunnen verhogen en betere producten sneller dan voorheen op de markt kunnen brengen.