Een voeding moet altijd betrouwbaar werken. Niemand wil dat zijn productielijn, meetinstrument, communicatiesysteem of elektronisch product niet meer werkt ten gevolge van uitval van de voeding. Wat verstaan we onder betrouwbaarheid, welke methoden kunnen ontwerpers gebruiken om de betrouwbaarheid te verbeteren en hoe zorg je ervoor dat een gekozen product aan de verwachtingen zal voldoen?

De MTBF (Mean Time Between Failures) wordt veel gebruikt om de betrouwbaarheid van een voeding te bepalen, maar wordt ook vaak verkeerd geïnterpreteerd en misbruikt als bepalende factor voor deze eigenschap. Als een leverancier op een datasheet een MTBF van 300 000 uur aangeeft, wil dat niet zeggen dat de voeding het zo lang volhoudt voordat hij het laat afweten. Als de voeding 24 uur per dag, 365 dagen per jaar aan staat maakt hij in een jaar tijd 8760 werkuren. Die 300 000 uur staat dan voor meer dan 34 jaar. Maar hoeveel in 1982 geïnstalleerde apparatuur werkt nu nog betrouwbaar? Niet veel…

MTBF is letterlijk de tijd die is verstreken tussen twee opeenvolgende keren dat de voeding uitvalt en is heel wat anders dan de MTTF (Mean Time To Failure). MTTF is een statistische parameter die iets zegt over de tijd tussen de eerste keer dat de voeding wordt aangezet en de eerste uitval. Hierbij wordt aangenomen dat betrouwbaarheid mathematisch kan worden beschreven als een exponentiële functie, waar wel iets voor te zeggen valt als je kijkt wat er in de praktijk gebeurt. De MTTF staat voor de tijd waarin 63% van de geteste voedingen voor de eerste keer is uitgevallen. Deze waarde wordt vaak gebruikt om een inschatting te maken van het aantal voedingen dat op voorraad moet worden gehouden voor vervanging.

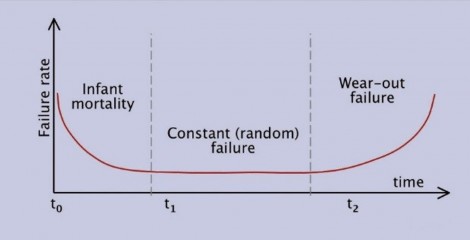

Als de MTTF blijkbaar een betere methode is om de levensduur van een voeding te bepalen, waarom wordt daarvoor dan nog steeds zo vaak de MTBF gebruikt? Figuur 1 laat zien waarom dat zo is. In deze figuur is het uitvalpercentage uitgezet in de tijd. Dat levert een curve op in de vorm van een badkuip, met drie duidelijk afgebakende zones die staan voor uitval helemaal in het begin van de levenscyclus (de ‘infant mortality’), constante (random) uitval en uitval door slijtage (‘wear-out failure’). In de zone met een min of meer constante uitvalfrequentie, treedt uitval willekeurig op. Dat maakt het lastig om te voorspellen welk defect tot die uitval leidt, maar geeft wel zekerheid over het gemiddeld aantal keren dat een voeding uitvalt. Het is dan ook in dit (brede) gebied dat de mathematische modellen voor MTBF en MTTF samenvallen, en dat is ook meteen de reden waarom MTBF zo vaak wordt gebruikt.

Figuur 1. De karakteristieke badkuip curve.

Helaas kun je er bij een hoge MTBF niet van uitgaan dat een voeding betrouwbaar zal zijn. Een MTBF van 80 000 uur (ongeveer 9 jaar) wil niet zeggen dat de voeding een gemiddelde levensduur van 80 000 uur heeft. Bij twee voedingen worden die 9 jaar er 9/2 = 4,5 jaar en bij vier voedingen is dat nog maar 9/4 = 2,25 jaar.

Voor levensduurtesten kan de kans op uitval worden berekend. Als we 100 voedingen testen gedurende één jaar (8760 uur) en tijdens dat jaar vallen er tien uit, dan kom je op basis van MTBF tot een schatting van het totale aantal bedrijfsuren (876 000) gedeeld door het aantal keren uitval, dus 87 600 uur per storing.

De waarschijnlijkheid dat een voeding langer blijft werken dan de uitgerekende MTBF voorspelt is 36,8%, ongeacht de waarde voor de MTBF.

R(t) = e -t / MTBF = e-1 (indien t = MTBF)

Een systeem dat is opgebouwd uit ‘n’ afzonderlijke onderdelen wordt in de statistiek gedefineerd als een seriesysteem. Dat kan je ook betrekken op een voeding die is opgebouwd uit verschillende componenten. Het systeem functioneert als alle onderdelen werken en is al in storing wanneer slechts één enkel onderdeel defect blijkt.

Elk onderdeel van het systeem is onafhankelijk van de andere, zowel wat betreft betrouwbaarheid als uitvalfrequentie. Voor het gemak wordt het verband tussen de betrouwbaarheid en het uitvalpercentage als een exponentiële functie beschreven.

In een seriesysteem is de totale betrouwbaarheid van het systeem gelijk aan het product van alle afzonderlijke onderdelen van dat systeem. Het totale uitvalpercentage is echter gelijk aan de som van de afzonderlijke uitvalpercentages. Omdat de betrouwbaarheid altijd een getal onder de één is, betekent dit dat het product altijd kleiner is dan de betrouwbaarheid van ieder afzonderlijk onderdeel, en dat het uitvalpercentage zeker hoger zal zijn.

Verbeteren van betrouwbaarheid

De betrouwbaarheid van het product en/of systeem moet centraal staan vanaf het begin van het ontwerp- en ontwikkelproces. Als dat niet het geval is, zal er in de conceptfase te weinig of zelfs geen rekening worden gehouden met mogelijke problemen en zorgen over de uiteindelijke betrouwbaarheid. Ga je daar pas aan het eind van het ontwikkelproces mee aan de slag, dan is het al te laat.

Om tot een betrouwbare voeding te komen, moet die in eerste instantie eenvoudig zijn. Een ontwerp dat is gericht op eenvoud zal tot een voeding leiden die betrouwbaarder is dan een meer complex uitgevoerde voeding. Bijvoorbeeld, een laagvermogen omzetter met één uitgang zal een grotere betrouwbaarheid hebben dan een hoogvermogen omzetter met meer uitgangen. Aan de andere kant, door het ontwerp uit te breiden met beveiligingscircuits zal de levensduur van de voeding toenemen.

In de beginfase van het ontwerp moet je het principeschema van de voeding onderverdelen in twee blokken: voor bedrijfskritische en voor niet-bedrijfskritische toepassingen. Dit helpt de ontwikkelaar in de keuze van componenten en het bepalen van de specificaties, met name de derating coëfficiënten, die aangeven hoe groot de reductie is in bepaalde functionele prestaties bij overschrijding van bepaalde omgevingscondities.

Bij bedrijfskritische toepassingen zal een storing leiden tot uitval van de voeding. Niet-bedrijfskritische toepassingen zijn vooral de extra functies. Voor de bedrijfskritische toepassingen moeten de onderdelen -bijvoorbeeld elektrolytische condensatoren, ventilatoren en relais- van de hoogste kwaliteit zijn en ook nog eens zo min mogelijk in de loop van de tijd verslechteren.

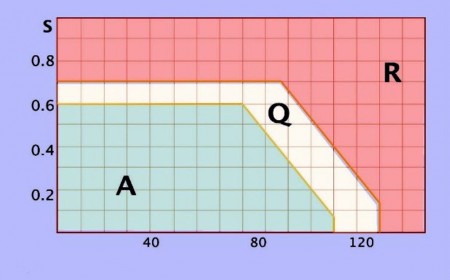

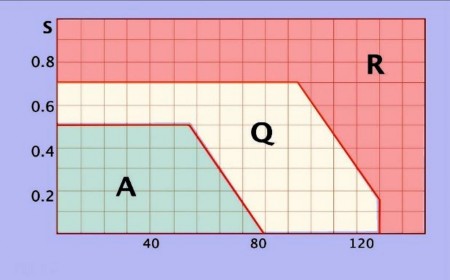

Figuur 2 toont een mogelijk derating diagram voor een bepaalde component in een niet-bedrijfskritische toepassing. Figuur 3 laat zo’n diagram zien voor diezelfde component, maar dan in een bedrijfskritische toepassing.

Figuur 2. Niet-bedrijfskritisch derating diagram.

Figuur 3. Bedrijfskritisch derating diagram.

Op de y-as is S uitgezet, een coëfficiënt die een maat is voor de stress op de component; op de x-as is de werktemperatuur van de component uitgezet. In zone A kan de component zonder problemen worden ingezet; in zone Q kunnen er problemen optreden als de component niet werkt. Zone R is voor de component een no-go area: daar gaat het door een te hoge stressfactor en/of een te hoge werktemperatuur zeker mis.

Twee erkende normen voor het uitvoeren van betrouwbaarheidsvoorspellingen zijn MIL-HDBK-217 en Bellcore/Telcordia Technical Reference TR-332. Beide empirische voorspellingsmethoden hebben verschillende aannamen gemeen: een constant uitvalpercentage, het gebruik van thermische- en stressfactoren om de uitval te stimuleren, kwaliteitsfactoren en gebruiksomstandigheden. Ze zijn allebei gebaseerd op modellen die zijn ontwikkeld door statistische bewerking van historische storingsdata, die bij gebruikers verzameld kunnen zijn, in-house zijn verkregen of van producenten afkomstig kunnen zijn. Waarschijnlijk het meest bekende en meest gebruikte handboek voor het voorspellen van de betrouwbaarheid is MIL-HDBK-217.

In de militaire normen (MIL-HDBK-217F, MIL-HDBK-251M MIL-HDBK 781A en MIL-HDBK 338B) zijn goede benaderingen te vinden van correctiefactoren voor de mate van uitval van de verschillende componenten. Deze zijn afhankelijk van de gebruiksomstandigheden, de temperatuur, informatie over betrouwbaarheidstesten en informatie over ‘ontwerpbetrouwbaarheid’.

Bijvoorbeeld het mathematische model voor het overall uitvalpercentage van een vermogens-mosfet volgens MIL-HDBK-217F is het basis uitvalpercentage vermenigvuldigd met bepaalde temperatuur-, toepassings-, kwaliteits- en omgevingsfactoren. Bedenk hierbij dat de waarde voor de betrouwbaarheid tussen 0 en 1 ligt, en dimensieloos is. Het uitvalpercentage wordt vooral in de elektronica-industrie bepaald. De FIT (‘failures in time’) van een apparaat is het aantal storingen dat kan worden verwacht bij 1 miljard bedrijfsuren. Bekijk een vermogens-mosfet voor een 250 W voeding. Het basis uitvalpercentage is 12 FIT. Het werken bij temperaturen tot 100 °C levert een thermische coëfficiënt op van 3,7. De kwaliteitsfactor Jantx (volgens MIL-S-19500) is 8 en de omgevingsfactor GF (‘ground fixed’) is 1,6. Alles bij elkaar levert dat een totaal uitvalpercentage van 2131,2 storingen per miljoen bedrijfsuren.

Als je de omgevingsfactoren meerekent ga je dus van een basis uitvalpercentage van 12 FIT naar 2131,2 FIT. Omdat de MTTF omgekeerd evenredig is met het uitvalpercentage, resulteert dit voor de vermogens-mosfet in een MTTF van ongeveer 470 000 uur. De aanvankelijke MTTF, waarin omgevings- en thermische factoren niet zijn meegewogen, was echter rond de 83 miljoen uur!

Om de betrouwbaarheid van de mosfet, en dus ook van de voeding, te vergroten kan de ontwerper er voor kiezen de thermische derating van de component te verhogen. Door dit gedeelte van de voeding beter te koelen en de werktemperatuur terug te brengen naar bijvoorbeeld 80 °C in plaats van 100 °C, daalt de thermische coëfficiënt van 3,7 naar 2,7. Dit alleen al leidt tot een MTTF van 643 000 uur, een verbetering van 36%!

De reductie in uitvalpercentage onder vooraf ingestelde bedrijfs- en omgevingsomstandigheden is alleen mogelijk door het correct dimensioneren van de vermogens-MOSFET aan de hand van een nauwgezette analyse van de elektrische- en thermische stressfactoren. Dit kan aan de hand van derating diagrammen als in figuur 2 en 3, die dan natuurlijk wel met de juiste gegevens met betrekking tot de toepassing en de component moeten worden gevoed.

De Technical Reference TR-332 norm is door Bellcore (nu bekend als Telcordia) ontwikkeld voor de telecommunicatie industrie waar producenten vonden dat MIL-HDBK-217 een beetje te streng was. De populariteit van de MIL-norm is groeiende, al geven de berekeningen volgens MIL-HDBK-217 in de meeste gevallen een hoger uitvalpercentage dan die volgens de Bellcore/Telcordia norm. Dat verschil zit hem vooral in het feit dat de MIL-norm is ontwikkeld voor luchtvaart- en militaire toepassingen, die in de regel bedrijfskritisch zijn.

Verzamelen en analyseren van gegevens

Door data te gebruiken uit Halt (Highly Accelerated Life Test)-studies kunnen de betrouwbaarheidswaarden met een goede nauwkeurigheid worden berekend. Echter, het aantal componenten dat kan worden getest is meestal beperkt, je moet gebruik maken van een vast aantal teststations en er zit ook een limiet aan de beschikbare tijd om de testen uit te voeren. Om de nauwkeurigheid te vergroten kan de ontwerper gebruik maken van een statistische functie, de chi kwadraat χ2 (a,b), een functie van twee variabelen die zijn terug te vinden in tabellen in de belangrijkste statistische studies en elektronische rekenbladen.

Zodra de Halt-studie is afgerond en passende corrigerende maatregelen zijn genomen, kan het productieproces worden gescreend om afwijkingen te identificeren. Met Hass (Highly Accelerated Stress Screening) worden alle stressfactoren gelijktijdig aangebracht. Met de Hass stress factoren die zijn gebaseerd op de uitersten uit de Halt-studies kan de voeding tegen zijn operationele grenzen aan worden beoordeeld.

Waar moet je vooral naar kijken bij een voeding?

Ga uit van de gewenste levensduur van de voeding. Die hangt af van de toepassing en ook van de uitval- en reparatiekosten. Bestudeer alle fabrikantgegevens over de betrouwbaarheid. Als er alleen een MTBF-waarde wordt gegeven, vraag dan naar de gedetailleerde berekeningen die daar aan ten grondslag liggen, vooral als de waarde verdacht hoog is.

In Japan wordt veel gebruik gemaakt van de Jeita RCR-9102 norm. Aanvankelijk gebaseerd op MIL-HDBK-217F heeft deze norm verschillende revisies ondergaan en zijn de berekende MTBF-waarden in RCR-9102B de helft van de waarden zoals die in de oorspronkelijke norm werden berekend.

Let er ook op dat je altijd de levensduur van de elektrolytische condensator meeneemt, zeker bij hogere omgevingstemperaturen. Verschillende producenten van voedingen vermelden de levensduur van de condensator in hun gegevens over betrouwbaarheid. Als de voeding specificaties heeft voor zowel convectie- als geforceerde luchtkoeling let er dan wel op dat de levensduur van de condensator is gespecificeerd voor de gewenste koelingsmethode.

Alleen de betere producenten zullen gedetailleerde berekeningen kunnen verstrekken, inclusief het effect van rimpelstroom dat door overmatige interne warmte-ontwikkeling de levensduur van de condensator kan verkorten als daar in de ontwerpfase niet voldoende rekening mee is gehouden.

Meer informatie en toegang tot de kennis van TDK Lambda over voedingen en hun uitgebreide productassortiment, is te vinden op: http://www.nl.tdk-lambda.com/

Andrew Skinner, CTO, TDK-Lambda Emea

TDK-Lambda France Sas,

Cor van Dam +31(0) 6 20618765

Arjen Wessels +33 672837577

info@nl.tdk-lambda.com