Een relatief nieuwe ontwikkeling in 3D-printen is de toevoeging van een vierde dimensie: tijd. Studenten van de TU Delft gebruikten deze vierde dimensie om een product te printen met origami-achtige eigenschappen, dat in de tijd verandert. Zij deden dit door met een 3D-printer een vorm te printen op een ondergrond die onder spanning staat.

Dit project was, samen met acht andere – zoals een 3D-geprint fietsframe uit roestvrij staal en 3D-modellen van een hartafwijking als houvast bij arts-patiëntgesprekken – te zien in de presentatie ‘Advanced Prototyping’ op de TU Delft.

De ‘4D-printer’ is een van de projecten in het kader van de minor Advanced Prototyping voor derdejaars studenten Industrieel Ontwerpen van de TU Delft. Op de presentatie van de minor lieten studenten de mogelijkheden en ontwikkelingen zien op het gebied van advanced prototyping, in samenwerking met gerenommeerde experts. De presentatie werd afgesloten met een lezing van Nadya Peek, onderzoekster van het Centre of Bits & Atoms van het MIT Medialab, en betrokken bij de oprichting van de wereldwijde FabLab Academy.

Hieronder een overzicht van alle projecten:

Als je een Ultimaker 3D-printer op zijn kop houdt, en ook nog meer printers tegelijk inzet, kun je (zeer) grote objecten printen. In het Ultimaker XXL project wordt met behulp van deze printmethode een proefopstelling gebouwd, waarbij speciale aandacht uitgaat naar nieuwe hardware- en softwareoplossingen om zogenoemde ‘XXL prints’ mogelijk te maken.

Begeleider van dit project was Joris van Tubergen (Protospace)

2. Printing cardiac defects for communication and diagnostics

Het uitleggen van een hartafwijking aan een patiënt, in het geval van aangeboren hartafwijkingen, gebeurt vaak op basis van plaatjes en de uitleg is soms lastig te begrijpen voor de patiënt. In dit project worden op basis van CT/MRI scans van het hart 10 verschillende fysieke hartmodellen ontwikkeld en geprint, zodat je letterlijk je hart in je hand kunt houden. Extra aandacht ging in dit project uit naar de workflow op de medische werkvloer, en het zichtbaar maken van defecten met bijvoorbeeld kleur of transparantie.

Begeleiders van dit project waren Monique Jongbloed en Paul Gobee (LUMC), en Bram de Smit (TU Delft)

3. SCIO testing

Infraroodspectrometrie, een techniek waarmee de structuur van een molecuul kan worden bepaald, wordt door de life sciences gebruikt in grote labfaciliteiten. Met de SciO-sensor is een eerste stap genomen richting een ‘handheld’ IR spectrometer. In dit project worden de mogelijkheden en beperkingen van een ‘handheld’ spectrometer beschreven.

Begeleiders van dit project: Adrie Kooijman en Kaspar Jansen (TU Delft)

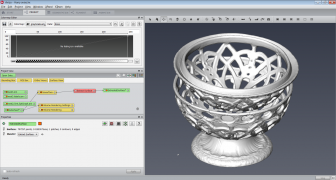

4. Tensegrity 4D: Stretched Fabric 4D Printing

Deze onderzoeksgroep maakt 3D-prints op een opgespannen ondergrond. Het idee is dat als je klaar bent met printen en je de spanning op de ondergrond loslaat, de print een hele andere vorm aanneemt omdat de ondergrond terug wil springen in zijn oude vorm. Omdat deze print in de tijd verandert, heet het ook wel een 4-dimensionale print. Belangrijke vragen in dit onderzoek waren: welke vorm ga je op deze manier uitprinten en wat kun je ermee doen? Dit onderzoek wordt dan ook in samenwerking met de Mechanical Metamaterials groep van Amolf en het Leiden Insitute of Physics gedaan.

Begeleiders: Peter Dieleman en Scott Waitukaitis (Universiteit Leiden)

Het inzetten van ‘soft robotics’ kan de interactie tussen mens en robot aanzienlijk verbeteren. In dit project is een robothand ontwikkeld die beweegt met behulp van luchtkamers, die met behulp van een 3D-printer in de hand geïntegreerd zijn.

Dit project werd begeleid door Rob Scharff (TU Delft)

6. Exploring large WAAM printing

WAAM staat voor ‘Wire and Arc Additive Manufacturing’: het inzetten van lastechnieken voor 3D-printen. Laarman Labs van ontwerper Joris Laarman heeft een roestvrijstalen bank ontwikkeld (The Dragon Bench), gemaakt door een robotarm met lasinstallatie. Door de robotarm tijdens het lassen te bewegen met een computergestuurde beweging ontstaat er een driedimensionale roestvrijstalen lijn in de lucht.

In Amsterdam is in oktober een experiment gestart met het op deze manier printen van een voetgangersbrug voor een locatie op de Oudezijds Voorburgwal, waar ook de TU Delft aan meewerkt. In dit project onderzoeken studenten wat je nog meer zou kunnen printen met deze techniek. Op de presentatie was onder andere een volledig 3D-geprint roestvaststalen fietsframe te zien.

Begeleider was Jouke Verlinden (3D Building Fieldlab – AMS & TU Delft)

Het maken en breken van alledaagse gebruiksvoorwerpen is van alle tijden. Omdat vroeger de waarde van deze objecten hoger was dan die van arbeid, werden ze meestal gerepareerd. In dit project worden alledaagse gebruiksvoorwerpen uit het verleden met behulp van CT-scanners in kaart gebracht, om vervolgens een 3D-reconstructie te maken. Hierdoor kunnen we erfgoed weer tot leven brengen als gebruiksgoederen in de huidige tijd. Dit project is een ontmoeting van ontwerp met technologie en erfgoed door een samenwerking met Studio Maaike Roozenburg en het Bureau Monumenten en Archeologie Amsterdam. Maaike Roozenburg begeleidde het project/

8. Building bones, creating a design template for 3D bone printing

Dit project neemt de ‘Bone Chair’ (Joris Laarman) een stap verder: het maakt een bouwplan in 3D van de binnenkant van het menselijk bot. Centraal in dit project staat het maken van 3D-beelden van de ‘extracellular matrix’ (ECM): de matrix die de afzonderlijke cellen van het bot bij elkaar houdt en de stevigheid ervan bepaalt. Deze beelden worden vervolgens vertaald naar geometrisch steigermateriaal voor menselijk weefsel. De begeleiders van dit project komen van het VU medisch centrum.

Begeleiders: Dafydd Visscher en Ernst-Jan Bos (VUmc), Nikolay Kuzmin (VU), Waell el Halouche (kunstenaar), Ivar Kommers (VUmc Innovation Lab), Jan Wolff (VUmc)

Tot op heden lukt het nog maar nauwelijks om een smakelijke vleesvervanger te produceren. In dit project wordt met behulp van plantaardige materialen en een 3D-printer een vleesvervanger gemaakt die een echte kippenborst qua smaak en structuur zo dicht mogelijk benadert. Het project is een samenwerking van de TU Delft, de Universiteit Wageningen en de Vegetarische Slager en werd begeleid door George Krintiras (TU Delft).