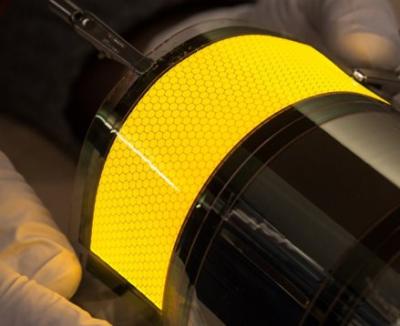

Onderzoekers van het door de EU gefinancierde project Flex-o-Fab project hebben met succes oled’s vervaardigd in een Rpll-to-roll (R2R) proces. Ze zijn aangebracht op een film van PET-kunststof. Dit is een belangrijke eerste stap in het verplaatsen van flexible-oledtechnologie van het laboratorium naar commerciële productie.

De doorbraak is mogelijk dank zij technische ontwikkelingen op het gebied van flexibel barrièremateriaal voor organische elektronica, binnen het gemeenschappelijke onderzoekprogramma van zowel Flex-o-Fab als het Holst Centre.

Oled’s – of organische licht-emitterende dioden – zijn veelbelovende componenten voor flexibele, dunne, lichtgewicht en energiezuinige verlichtingstoepassingen, inclusief wearables. Ze zijn ook potentieel geschikt voor productie in grootschalige R2R processen. Daardoor wordt ‘verlichting per strekkende meter’ mogelijk tegen lage productiekosten.

Maar de materialen waarvan deze interessante componenten worden gemaakt, zijn zeer gevoelig voor omgevingsinvloden. Ze moeten worden afgeschermd van lucht en vocht. En de conventionele manier om oled’s te maken – op glas – is niet geschikt voor flexibele componenten.

Het Holst Centre loopt samen met zijn partners voorop bij de ontwikkeling van een flexibele dunnefilm barrièrelaag voor gebruik met plastic folie. Zij produceerden als eersten een high-performance barrièrefolie in een R2R opstelling.

Door in-situ planarisatie van d film, onmiddellijk voor depositie van de barrière, zijn de onderzoekers er nu in geslaagd om R2R barrières te leveren met dezelfde prestaties als barrières die zijn geproduceerd in sheet-to-sheet (S2S) processen. Dat zou bij massaproductie enorme kostenvoordelen opleveren.

"We hebben met succes meer dan 2,5 kilometer R2R barrièrefilm gemaakt, op een enkele anorganische laag met een waterdamptransmissie (WVTR) van minder dan 10-5 g/m2 per dag, op commercieel verkrijgbare PET-folie", zegt Sandeep Unnikrishnan, projectleider Roll-to-Roll Barrier bij het Holst Centre.

Het door het Holst Centre geleide Flex-o-Fab project heft de folie gebruikt om werkende oled-componenten te maken. Daarvoor lamineerden de onderzoekers de barrièrefolie tijdelijk op een glazen substraat, vòòr depositie van de oled. Vervolgens werden de voltooide componenten weer losgehaald. Alle oledcomponenten die in dit roll-to-sheet (R2S) proces waren gemaakt, functioneerden goed, met vergelijkbare prestaties als in een proces met S2S barrièrefolies en als rigide oled’s op glas.

Voor het hele proces werd gebruik gemaakt van conventionele apparatuur. De PET-film was van DuPont Teijin Films, en voor de R2S-laminring werd een lijm gebruikt van Henkel. De processtappen werden uitgevoerd op lokaties van verschillende partners: TNO/Holst Centre (Nederland), Philips GmbH (Duitsland) en de École Polytechnique Fédérale de Lausanne (Zwitserland).

Flex-o-Fab

Het doel van het Flex-o-Fab project is te zorgen dat flexibele oled’s in 2018 op de markt kunnen komen. Het project verenigt bedrijven en instituten uit heel Europa met een sterke achtergrond in organische elektronica. De huidig deelnemers zijn

- Holst Centre / TNO (projectcoördinator) [Nederland]

- Philips Research [Nederland, Duitsland]

- Philips GmbH [Duitsland]

- Orbotech Ltd. [Israël]

- École Polytechnique Fédérale de Lausanne (EPFL) [Zwitserland]

- Henkel Electronics Materials [België]

- SPGPrints [Nederland]

- Epigem Ltd. [UK]

- Tampere University of Technology (TUT) [Finland]

- Roth & Rau AG Business Unit MicroSystems [Duitsland]

- Dupont Teijin Films UK Ltd (DTF) [VK]

- CSEM [Zwitserland]