Hydrautrans heeft een innovatieve aandrijving voor windturbines ontwikkeld. Een modulair, mechanisch-hydraulisch systeem met een ongekend rendement vormt een alternatief voor de gangbare direct drives. Dat zou tot 40 procent op het gewicht kunnen besparen en dat is doorslaggevend voor de volgende generatie windturbines. “Nu nog een fabrikant die het aandurft.”

Topsector Energie interviewde Hydrautrans‘ managers Ernst van Zuijlen en Bart van Neerbos over het systeem:

Voor welk probleem hebben jullie een oplossing gevonden?

"De bekende mechanische aandrijfsystemen zijn kwetsbaar, zeker bij grote offshore windturbines. Daarom kiest de offshore windindustrie steeds vaker voor direct aangedreven generatoren. Deze generatoren draaien met hetzelfde toerental als de rotor. Bij een vermogen van 12 MW en hoger worden de afmetingen, complexiteit, gewenste precisie en het gewicht van de langzaam draaiende generatoren zo groot dat installaties steeds moeilijker wordt. Zo weegt een 12 MW generator 450 ton. Daar komt nog eens 150 ton bij voor de onderdelen die aan de generator gekoppeld moeten worden. Dat betekent een hijsvermogen van 600 ton. De industrie overweegt nu een nieuwe generatie installatieschepen te gebruiken. Daarvan bedragen de kosten per dag vele honderdduizenden euro’s. Met Hydrautrans Drive Train (HDT) ondervangen we deze problemen."

Wat houdt jullie oplossing in?

Wat houdt jullie oplossing in?

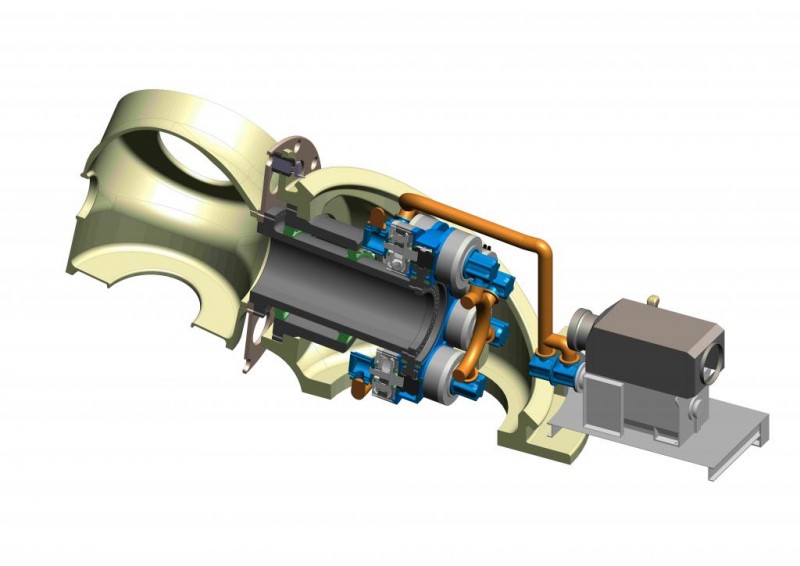

"De rotor van de turbine draait met zo’n 8 toeren per minuut op een hoofdas. Om efficiënt stroom op te wekken, moet dit toerental omhoog tot meer dan 1200 rpm. Wij bereiken dit door de hoofdas te voorzien van een groot cilindrisch tandwiel die 16 planetaire tandwielkasten aandrijft. Elke tandwielkast drijft een hydraulische pomp aan. Vier pompen drijven samen één motor aan, dus vier motoren in totaal. De vier motoren drijven op hun beurt twee aan twee één generator aan. Deze generatoren met elk een vermogen van ruim 6 MW genereren elektriciteit. Onze Hydrautrans Drive Train (HDT) bestaat dus uit een mechanische vermogenssplitsing en een modulair hydraulisch systeem die snel draaiende – en dus veel lichtere – generatoren aandrijft."

Wat is zo baanbrekend aan jullie oplossing?

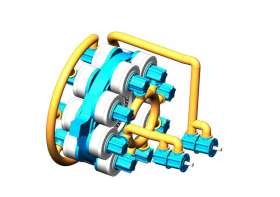

"De vermogenssplitsing en het efficiënte hydraulische systeem. De hoge vermogensdichtheid – sowieso al kenmerkend voor hydraulische aandrijvingen – maakt het mogelijk het gewicht van de totale aandrijving te beperken tot minder dan 250 ton, inclusief de generatoren. Baanbrekend is verder het hydraulische systeem, waarin wij een nieuwe generatie pompen en motoren toepassen. Zij hebben een uitzonderlijk hoog rendement. Deze pompen en motoren werken volgens de ‘Floating Cup Technology”(FCT) die het Nederlandse bedrijf INNAS ontwikkeld heeft. Hydraulische aandrijving is niet nieuw maar was voorheen niet rendabel door de wrijving tussen metalen onderdelen. Bij de FCT vindt de krachtoverbrenging plaats door hydraulische krachten zonder enig metaal-op-metaalcontact. Dankzij deze Floating Cup Technology (FCT) stijgt het rendement tot zo’n 99% per pomp en motor. Revolutionair en uniek."

Wat levert jullie systeem op?

"In de eerste plaats gewichtsbesparing en de daaraan verbonden lagere kostprijs. Dankzij de hogere vermogensdichtheid kunnen we volstaan met een lichter ontwerp. We hebben berekend dat dit tot 40% op gewicht kan besparen, ofwel 200-240 ton. Dat maakt het mogelijk het systeem met bestaande, kleinere schepen te installeren. Dat scheelt weer miljoenen aan installatiekosten. Ook de funderingen hoeven daardoor minder zwaar te zijn. Bovendien is onze aandrijving modulair opgebouwd. Je kunt het systeem splitsen in componenten die op hun plaats gebracht kunnen worden met kranen die ‘slechts’ 250 ton kunnen plaatsen. Dat betekent dat een installatiebedrijf of – later – een onderhoudsbedrijf niet in één keer de hele gondel van 600 ton hoeft op te hijsen. Ze kunnen dit in twee keer met een veel kleiner gewicht en in delen doen. Onze partner Mammoet heeft een systeem ontwikkeld waarmee een kraan, die aan de monopile zelf gemonteerd is, een last van 250 ton kan hijsen. Dan heb je zelfs helemaal geen jack-up installatieschip meer nodig.

Ons systeem is minder complex, transparant en betrouwbaar. Omdat geen slijtage optreedt door wrijving van metaal op metaal, blijft het onderhoud ook tot een minimum beperkt. En als je toch iets moet vervangen, dan kan dat per afzonderlijke pomp, motor of tandwielkast. Dat alles scheelt op kosten. We hebben uitgerekend dat als je alles meeneemt – van installatie tot onderhoud – de kosten per kWh met ca. 4 procent omlaag kunnen.

Uiteindelijk kunnen we met ons systeem ook de grens verleggen van wat technisch mogelijk is. We kunnen zelfs relatief makkelijk opschalen tot 15-20 MW. Dan is niet de aandrijving de limiterende factor maar bijvoorbeeld de rotorbladen."

Wat zijn jullie uitdagingen?

"Er is een beperkt potentieel aan eerste klanten. Het belangrijkste is om offshore windturbinefabrikanten te overtuigen van ons systeem. Zij zullen niet zomaar hun eigen techniek van directe aandrijving aan de kant zetten. Het gaat om miljoeneninvesteringen. Ze zijn terughoudend. Ook al heeft Bart van Neerbos zijn sporen verdiend door als eerste met Lagerweij op de Maasvlakte een permanent magneet direct drive windturbine te bouwen.

Daarnaast is de financiering een uitdaging. We moeten nu echt pompen en motoren gaan bouwen, testen en optimaliseren. We krijgen weliswaar projectfinanciering van TKI Wind op Zee voor de optimalisatie, maar dat is lang niet genoeg."

Hoe ver zijn jullie nu?

"Het afgelopen jaar hebben we de werking van de hoofdcomponenten van de hydraulische pompen en motoren getest en aangetoond in een TKI Wind op Zee-project. Nu we deze fase van Proof of Principle hebben afgerond, willen we de pompen en motoren op ware grootte gaan produceren. Dat gebeurt bij onze partner VDL ETG. We voeren nu ‘interessante’ gesprekken met windturbinefabrikanten. Het vervolg hangt af van de uitkomst van die gesprekken. Dit is een lastige periode. We staan in de startblokken. Als we op het juiste moment weten aan te haken, zijn we over twee, drie jaar een belangrijke speler in de supply chain."