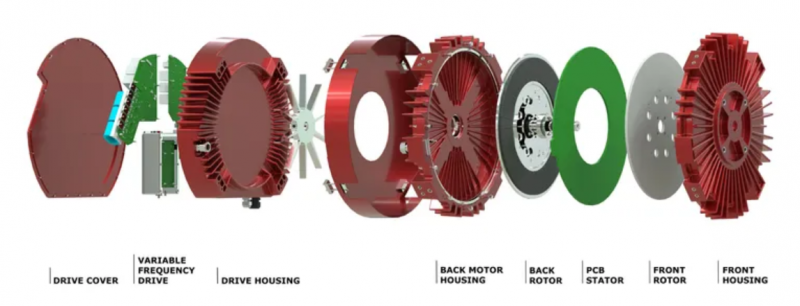

Het hart van elke elektromotor bestaat uit een rotor die rond een stationair onderdeel draait, de stator. Deze wordt traditioneel gemaakt van ijzer, waardoor hij ongeveer tweederde van het gewicht van een conventionele motor levert. Om de stator lichter te maken, stelden sommigen voor om hem van een printplaat te maken.

Op 30 maart verscheen het eerste deel van dit artikel. Hieronder gaan we door met deel II:

Een elektrische fase is een wisselspanning die een sinusvormige golf vormt die in de tijd verschoven is ten opzichte van de spanning in een andere fase. De verschillende fasen zijn gesynchroniseerd zodat de som van de stromen altijd nul is. Wanneer een meerfasig spanningssysteem wordt toegepast op een motor die voor elke fase een afzonderlijke wikkeling heeft, genereert de circulatie van verschillende stromen een magnetisch veld dat in de ruimte roteert. De interactie van dit roterende veld en het veld geproduceerd door rotormagneten is wat de rotor doet draaien.

Eerdere PCB-stators vermengden de kopersporen van verschillende fasen in dezelfde laag, waardoor de kans op kortsluiting ontstond. Infinitum heeft in plaats daarvan elke laag slechts één elektrische fase en minimaliseert het aantal verbindingen tussen lagen. Die opstelling zorgt voor een continu pad voor de elektrische stroom en vermindert het risico op elektrische storingen.

Een ander voordeel van de nieuwe lay-out is de vrijheid die het ontwerpers geeft om spoelen in serie of parallel aan te sluiten. Het in serie schakelen van de spoelen is geschikt voor driefasige industriële toepassingen en elektrische voertuigen van de volgende generatie. Parallel schakelen is beter voor laagspanningstoepassingen, zoals in een EV-hulpmotor.

Net als andere permanent-magneetmotoren, heeft deze axiale-fluxmotor een aandrijving met variabele frequentie nodig om soepel te starten en de motor naar de gewenste snelheid te versnellen. De frequentieregelaar regelt ook de snelheid en het koppel zoals vereist door de toepassing.

Het luchtkernontwerp geeft de motor echter een uitzonderlijk lage impedantie (meestal slechts 5 tot 7 procent van die in een conventionele ijzeren kernmotor), omdat lucht niet zoveel magnetische energie kan bevatten als ijzer. Er is dus zeer weinig magnetische energie beschikbaar om de variaties in de spanning die door de frequentieregelaar aan de motor wordt geleverd, af te vlakken. Om deze tekortkoming te verhelpen, hebben de ingenieurs nog een element toegevoegd: een geïntegreerde frequentieregelaar die nauwkeurig is afgesteld om te werken met een motor met lage impedantie. De frequentieregelaar maakt gebruik van zeer efficiënte siliciumcarbide Mosfets, die verliezen verminderen en bijdragen aan de algehele systeemefficiëntie.

De VFD bewaakt ook de prestaties en de resultaten kunnen desgewenst via de cloud worden gerapporteerd. Op deze manier kan ook de software van de motor worden bijgewerkt. Dergelijke bewaking op afstand biedt verschillende manieren om energie te besparen, prestaties te beheren en te voorspellen wanneer onderhoud nodig is.

Koeling

De dunheid van de PCB zorgt voor een hoge oppervlakte-volumeverhouding en daarmee voor een efficiëntere koeling, waardoor een bepaalde hoeveelheid koper twee tot drie keer zoveel stroom aankan. De motor kan worden gekoeld door lucht te blazen over de vinnen aan de buitenkant van de motor en over de elektronische compartimenten.

Het weglaten van de ijzeren kern elimineert verlies als gevolg van de cyclische magnetisatie en demagnetisatie van het ijzer, terwijl ook energieverslindende wervelstromen in het metaal worden vermeden. De luchtkernmotor kan hierdoor met een hoog rendement werken bij belastingen variërend van 25 procent tot 100 procent van het nominale vermogen. Het afscheid van de ijzeren kern betekent ook dat de magneten op de rotoren een constante terughoudendheid en een constant magnetisch veld hebben als de rotor draait. Deze opstelling elimineert wervelstroomverliezen in de magneten en de rotors, die daarom kunnen worden gemaakt van standaard, niet-gelamineerde, koolstofarme staalplaten.

In een typische elektromotor zijn zowel de stator als de rotor gemaakt van ferromagnetische materialen. Zodra elektrische stromen worden toegepast en roterende magnetische velden tot stand worden gebracht, produceren deze velden twee krachten: een die een nuttig koppel produceert en ervoor zorgt dat de rotor draait, en een andere die de rotor radiaal naar de stator trekt. Deze radiale kracht heeft niets nuttigs en het verergert het geluid en de trillingen, omdat de sleuven in de stator – die nodig zijn om de koperen spoelen op te nemen – pulsen genereren.

Dit komt hierdoor: een magnetische flux produceert een kracht die in eerste instantie in dezelfde richting wijst waarin de rotor zich beweegt; dan, terwijl de rotor draait, verandert de uitlijning van de rotorpolen ten opzichte van de statorsleuven totdat de kracht in de tegenovergestelde richting wijst. Deze wisselende kracht veroorzaakt koppelrimpels, die metaalmoeheid kunnen veroorzaken in de motor en in de machines die hij aandrijft.

Er is niet zo’n wisselende magnetische kracht in de Infinitum-motor. Dit voordeel, samen met andere efficiënties, is de reden waarom het geluid gemiddeld ongeveer 5 decibel lager is dan dat van conventionele motoren. Dat lijkt misschien niet zo’n grote reductie, maar deze component van motorgeluid heeft de neiging zich op een bijzonder hinderlijke toonhoogte te bevinden.

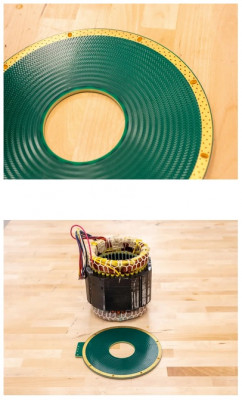

Het motorontwerp is gebaseerd op een printplaat [boven], waarvan de dunheid een pakket mogelijk maakt dat veel compacter is dan een equivalente motor op basis van een conventionele ijzeren kern [onder]. Foto’s: Infinitum Electric

Het motorontwerp is gebaseerd op een printplaat [boven], waarvan de dunheid een pakket mogelijk maakt dat veel compacter is dan een equivalente motor op basis van een conventionele ijzeren kern [onder]. Foto’s: Infinitum Electric

Het bedrijf werkt samen met een toonaangevende autoleverancier om een oliegekoelde motor te ontwikkelen voor een hybride voertuig met een groot bereik. Oliekoeling werkt in dit ontwerp veel efficiënter dan in een conventionele motor omdat de koelvloeistof gemakkelijk op het gehele oppervlak van de printplaat kan worden aangebracht. Met oliekoeling hebben ze een drievoudige toename van de vermogensdichtheid gerealiseerd ten opzichte van hun luchtgekoelde motor, waardoor de vermogensdichtheid in het bereik van 8 kilowatt/kg tot 12 kW/kg is gebracht. Dat maakt de oliegekoelde versie geschikt voor gebruik in de elektrische luchtvaart.