De Duitse ingenieur Jan Knippers heeft robots een paviljoen laten ‘spinnen’ uit glasvezel en koolstof. De vezels zijn nat-in-nat verlijmd en bevinden zich alleen daar waar strikt noodzakelijk. In tegenstelling tot wat gebruikelijk is in de composietbouw, zijn de bouwelementen hol. Daardoor is hun opbouw nog steeds perfect te zien.

Het paviljoen staat op de Buga, een Duitse tuinententoonstelling en bouwt voort op vele jaren van biomimetisch onderzoek in de architectuur van het Instituut voor Computationeel Ontwerp en Constructie en het Instituut voor Bouwconstructies en Constructief Ontwerp aan de Universiteit van Stuttgart. Het paviljoen laat zien hoe de combinatie van geavanceerde computertechnologieën met bouwprincipes uit de natuur de ontwikkeling van een volledig nieuw en volledig digitaal bouwsysteem mogelijk maakt.

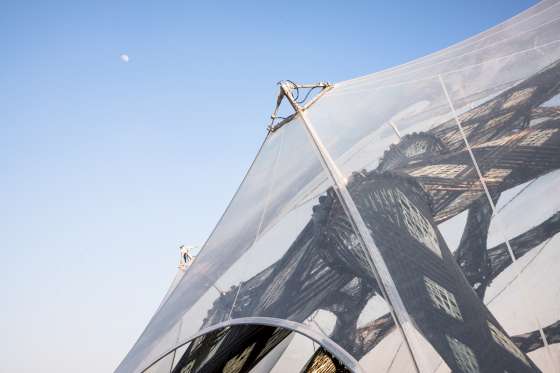

Aanzicht van het paviljoen

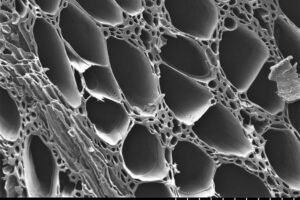

Knippers: "In de biologie zijn de meeste dragende structuren vezelcomposieten. Ze zijn gemaakt van vezels, zoals cellulose, chitine of collageen, en een matrixmateriaal dat ze ondersteunt en hun relatieve positie handhaaft. De verbazingwekkende prestaties en ongeëvenaarde hulpbronnenefficiëntie van biologische structuren komen voort uit deze vezelachtige systemen. Hun organisatie, richting en dichtheid is fijn afgestemd en lokaal gevarieerd om ervoor te zorgen dat materiaal alleen wordt geplaatst waar het nodig is. Het Buga Vezel-paviljoen heeft tot doel dit biologische principe van op lading afgestemde en dus sterk gedifferentieerde vezelcomposietsystemen over te brengen naar architectuur. Door de mens gemaakte composieten, zoals de met glas of koolstofvezel versterkte kunststoffen die voor dit gebouw werden gebruikt, zijn bij uitstek geschikt voor een dergelijke benadering, omdat ze hun fundamentele kenmerken delen met natuurlijke composieten."

Integraal computergestuurd ontwerp en robotproductie

Het paviljoen is gemaakt van meer dan 150.000 meter ruimtelijk geordende glas- en koolstofvezels. De vezels zijn allemaal afzonderlijk ontworpen en geplaatst, wat heel moeilijk te bereiken is met een typische lineaire workflow en gevestigde productietechnologieën. "Dit vereiste dus een nieuwe co-ontwerpbenadering, waarbij het ontwerp, de engineering en de robotproductie werden ontwikkeld met voortdurende feedback vanuit de computer. Op deze manier konden de plaatsing van de vezels en de dichtheid en oriëntatie van elke bouwcomponent afzonderlijk worden gekalibreerd, structureel geoptimaliseerd en architectonisch gearticuleerd, terwijl ze direct produceerbaar bleven."

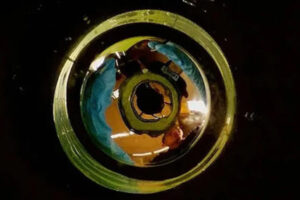

Het spinnen van één element

Het spinnen van één element

Geen hulpmal of kern

De bouwcomponenten zijn geproduceerd door robots de filamenten te laten wikkelen, waarbij geen hulpmal of kern werd gebruikt. Deze nieuwe benadering van additive manufacturing werd ontwikkeld aan de universiteit van Stuttgart. Vezelige filamenten worden door een robot vrij geplaatst tussen twee roterende wikkelstellingen. De vooraf gedefinieerde vorm van het bouwcomponent komt uitsluitend voort uit de interactie van de filamenten. Dit maakt een op maat gemaakte vorm en individuele vezelplaatsing mogelijk voor elk onderdeel, zonder dat het duur wordt. Bovendien is er geen productieafval of materiaalverspilling.

Tijdens de productie wordt eerst een basisstructuur van doorschijnende glasvezels gegenereerd, waarop de versterkende zwarte koolstofvezels worden geplaatst waar ze structureel nodig zijn. Dit resulteert in onderdelen met een hoge belastbaarheid en een zeer verschillend uiterlijk. De volledige productie vond plaats bij de industriële partner FibR van het project. Elk onderdeel kostte vier tot zes uur productietijd en ongeveer 1000 meter glasvezel en 1600 meter koolstofvezel.

Licht en expressief

Het paviljoen beslaat een vloeroppervlak van 400 vierkante meter en heeft een vrije overspanning van 23 meter. De draagstructuur is ingepakt in een volledig transparant mechanisch voorgespannen ETFE-membraan. De primaire draagconstructie bestaat uit 60 composietelementen. Met 7,6 kilogram per vierkante meter is de constructie uitzonderlijk licht, ongeveer vijf keer lichter dan een meer conventionele staalconstructie.

Close up van een hoek

Close up van een hoek

Uitvoerig getest

Uitvoerige testprocedures vereist voor goedkeuring hebben aangetoond dat één enkele vezelachtige component tot 250 kilonewton compressiekracht kan opnemen, wat overeenkomt met ongeveer 25 ton of het gewicht van meer dan 15 auto’s. Het paviljoen laat zien hoe een echt integrale benadering van computationeel ontwerp en robotfabricage de ontwikkeling mogelijk maakt van nieuwe, echt digitale vezelcomposiet bouwsystemen die volledig voldoen aan de strenge Duitse bouwvoorschriften, uitzonderlijk licht, structureel efficiënt en architectonisch expressief.