De laatste jaren wordt 3D-printtechnologie steeds meer toegepast bij de productie van geavanceerde technische componenten voor sensoren. Vooruitgang in de technologie, waarbij smelt- en stollingsprocessen worden gebruikt om apparaten te fabriceren met een goede oppervlakteafwerking en nauwkeurige afmetingen, hebben het stroom- en materiaalverbruik verminderd en complexe onderdelen kunnen nu in uren in plaats van weken worden gesynthetiseerd.

Sensoren kunnen veel fysieke grootheden detecteren en omzetten in elektrische signalen en 3D-geprinte sensoren worden nu algemeen gebruikt in consumptiegoederen. Afhankelijk van de benodigde hoeveelheid zijn al verschillende sensoren gemaakt met behulp van 3D-printen, waaronder apparaten met een hoge resolutie om kracht, versnelling, verplaatsing, rek, druk en temperatuur te detecteren. 3D-printen heeft inmiddels al nieuwe sensorconcepten opgeleverd die op kleding en textiel kunnen worden gebruikt. Hieronder volgen details over dit soort sensoren.

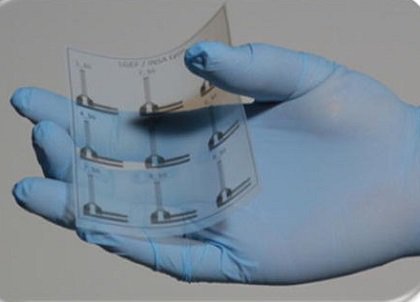

Krachtsensoren zetten de uitgeoefende krachten om in elektrische signalen en bestaan meestal uit een verpakking, een buigzame arm en een transducer. 3D-printtechnologie kan al deze hoofdonderdelen goedkoop fabriceren en biedt maatwerk. Bovendien zijn 3D-geprinte transducers compatibel met een breed scala aan buigverplaatsingen en afmetingen.

Voor het printen van versnellingsmetersensoren is polyethyleentereftalaat als printbasis het meest flexibel gebleken en zijn polyvinylalcohol en zilverpasta gebruikt als opofferings- en constructiematerialen. Voor het verwijderen van de opofferingslaag zonder de structurele laag te vernietigen, wordt een oplosmiddel aangebracht dat de zilverlaag niet aantast of in contact komt.

Spanningssensoren worden vervaardigd uit een mengsel van het flexibele geleidende substraat, geïntegreerd of verlijmd op een rekbaar substraat. Zachte matrices worden gebruikt om verschillende gepersonaliseerde vormen van uitschuifbare en conforme 3D-geprinte spanningssensoren te produceren. Materialen als grafeen, nanobuisjes en nanodeeltjes zijn gebruikt voor het maken van de inkten. De eindige differentiemethode wordt gebruikt voor het printen om een bepaalde druk te kwantificeren en geometrische kenmerken in geprinte componenten aan te passen. Deze methode heeft de ontwikkeling mogelijk gemaakt van apparaten met Bragg-roostersensoren van vezels die in het geprinte gedeelte zijn geïntegreerd.

De technologie wordt ook op grote schaal gebruikt voor het vervaardigen van zowel flexibele als stijve temperatuursensoren. 3D-inkjetprinters die beschikbaar zijn om temperatuursensoren te synthetiseren, hebben een snelheid van 8 m / s van de val en een printkoptemperatuur van 40 ° C, waardoor de vereiste zilverstructuren kunnen worden geprint. Ook worden tactiele, deeltjes- en biomedische sensoren geproduceerd met 3D-printtechnologie.

Ondanks deze vorderingen blijven er uitdagingen voor de voortdurende evolutie van 3D-printtechnologie voor sensoren.

Uitdagingen van 3D-printtechnologie

Er is nog ruimte voor verbetering in de additieve fabricage en prestaties van 3D-geprinte sensoren en vereist expertise op het gebied van elektronica, mechanica en materiaalkunde. De biocompatibiliteit van materialen moet worden overwogen, samen met biomimetisch ontwerp en nanomotorische eigenschappen.

In dit snelle 3D-printproces vormen de beperkingen die een materiaal oplegt een grote uitdaging, omdat ze de betrouwbaarheid en prestaties van sensoren kunnen beïnvloeden. Het gebruik van nanodeeltjes voor geprinte sensoren vormt een andere uitdaging, omdat ze door hun kleine formaat celmembranen kunnen passeren. Daarom kunnen in medische toepassingen gezondheids- en veiligheidsproblemen een punt van zorg zijn voor op nanodeeltjes gebaseerde medische sensoren.

Een bijkomend obstakel voor de ontwikkeling van 3D-geprinte sensoren is de levensduur van de technische onderdelen. Deze sensoren zijn nog in ontwikkeling en daarom is er niet veel kennis over een lang leven en bijdragen van deze technologie aan de groeiende hoeveelheden elektronisch afval wereldwijd.

Conclusie

De vooruitgang in 3D-printtechnologie heeft het ongetwijfeld mogelijk gemaakt om goedkope, gevoelige, flexibele en geminiaturiseerde sensoren te fabriceren voor gebruik in diverse technische en medische disciplines. Deze veelbelovende technologie brengt wel uitdagingen met zich mee die moeten worden aangepakt door experts uit de vakgebieden elektronica, mechanica en materiaalwetenschappen. Gelukkig worden er nieuwe platforms voor additive manufacturing en gerelateerde software ontwikkeld om de consistentie te verbeteren door veelvoorkomende fouten of vergissingen te voorkomen of te corrigeren, waaronder het gebruik van inadequate printbestanden, ongelijke bouwplaten en de onjuiste selectie van nozzles voor de gewenste output.

Bron: Engineering 360