Startup 2nd Life Composites heeft een slimme manier bedacht om windturbinebladen te kunnen recyclen. Door de bladen van composietmateriaal gedoseerd te verkleinen en te scheiden komen twee hoofdstromen vrij die als grondstof voor hoogwaardige toepassingen gebruikt kunnen worden in andere industrietakken. Als het meezit staat er eind 2022 een fabriek van 10 kton, hoopt directeur Willem Jan van Asselt.

Nog geen twee weken geleden meldden wij dat Siemens Ganesa de eerste recyclebare windturbinebladen gaat maken – en wat blijkt? Vrijwel tegelijkertijd staat er een start-up op die de huidige bladen kan recyclen. Topsector Energie sprak de bedenkers:

Voor welk probleem hebben jullie een oplossing gevonden?

"In 2017 ging een afbeelding viral van een ‘massagraf’ van afgedankte windturbinebladen in de Verenigde Staten. Het probleem is dat windturbinebladen bestaan uit thermoharder composiet kunststof, een combinatie van glasvezels en thermoharders zoals polyester of epoxy. Dit glasvezelversterkte composietmateriaal geeft de turbinebladen een ideale combinatie van lichtgewicht, stijfheid, vormvastheid, sterkte en een lange levensduur. Anders dan thermoplastische kunststoffen kun je thermoharders niet opnieuw smelten en verwerken. Daarom wordt het materiaal als niet recyclebaar beschouwd. Je kunt het materiaal, grof gemalen, hooguit hergebruiken in wegen, meubels of exotische toepassingen als fietsstallingen. Dat zijn geen hoogwaardige of massaal toepasbare oplossingen. Nu de eerste generatie turbinebladen na 20 jaar aan het einde van haar levensduur komt, dreigt een groot milieuprobleem. Je kunt die bladen of ondergronds opslaan – dat moet je niet willen – of verbranden. Glasvezel, toch minstens de helft van het materiaal, verbrandt niet. De calorische waarde is daardoor laag en dus levert verbranding weinig energie op, nog afgezien van de uitstoot van CO₂. Verbranding in cementovens, dat glas als grondstof gebruikt, is vooralsnog het beste alternatief. Wij maken turbinebladen wel volledig recyclebaar."

Wat houdt jullie oplossing in?

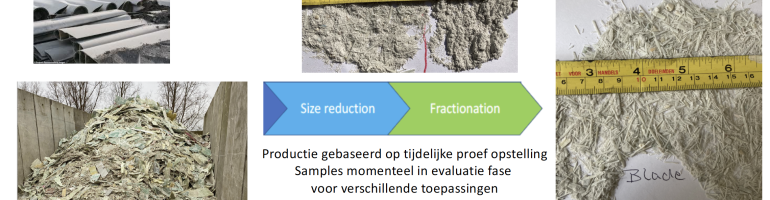

"Voordat turbinebladen de verbrandingsoven ingaan, worden ze vermalen tot vlokken van 10-20 centimeter. Wij hebben een slimme manier ontwikkeld om het materiaal mechanisch verder te verkleinen en zo te scheiden dat twee hoofdstromen resteren: glasvezelbundels met een lengte 1-2 centimeter en poeder van thermoharders (hars). Ons eindproduct is weliswaar niet geschikt voor nieuwe turbinebladen omdat je daar glasvezelmatten, zogeheten continue vezels, voor nodig hebt. De glasvezelfracties kunnen echter prima dienen als grondstof voor vele hoogwaardige, normale toepassingen in auto’s, elektronica, transformatorhuisjes, turbinegondels, et cetera. Harspoeder kunnen we afzetten als vulstof voor bijvoorbeeld cement en voor kunststoffen die worden verwerkt tot verschillende toepassingen waar je stijfheid voor nodig hebt, zoals kratjes."

Wat is zo baanbrekend aan jullie oplossing?

"Wij brengen thermoharder composieten terug tot herbruikbare grondstoffen. Tot nu toe was er geen bewezen techniek om gerecycled glasvezel op de markt te brengen voor hoogwaardige toepassingen. De gangbare molens gaan rücksichtslos te werk en vermalen alles tot stof. Wij hebben een machine ontworpen die de energie die je erin stopt zo doseert dat glasvezelbundels van 1-2 cm overblijven. Dit is de gebruikelijke lengte voor kunststof composieten waarin glasvezels gebruikt worden. De thermoharder is zo bros dat het tijdens het vermalen poeder wordt. Met een speciale scheidingstechnologie scheiden we deze twee stromen."

Wat levert jullie innovatie op?

"De eigenaren van windturbinebladen zijn verantwoordelijk voor de verwerking van hun afval. Zij willen de bladen helemaal niet begraven of verbranden. Wij bieden een hele praktische oplossing aan, waarmee ze snel van start kunnen. Als je turbinebladen niet meer verbrandt maar recyclet, komt dus ook geen CO₂ vrij. Ons proces gebruikt alleen elektriciteit, die door de windindustrie zelf geleverd kan worden. Verder hebben de reststromen een waarde voor toepassingen in andere industrietakken. De productie van nieuwe glasvezels uit silicaat is energie-intensief. Als je in plaats daarvan gerecycled materiaal gebruikt, scheelt dat niet alleen energie, je beperkt ook het aandeel virgin grondstoffen. Dat geldt ook voor het harspoeder. Op den duur zou de zogeheten ‘gate fee’ die de windindustrie nu betaalt, wellicht kunnen omslaan in een verdienmodel. Door aan de voorkant het proces te controleren, leveren we aan de achterkant een hoogwaardige grondstof af."

Hoe ver zijn jullie nu?

"2nd Life Composites is eind vorig jaar opgericht, maar we zijn al langer bezig met dit project. De drie oprichters, Rob Seuren, Jos van Beek en ikzelf, hebben jarenlange ervaring in de kunststofindustrie, afvalverwerking en financiële dienstverlening. De afgelopen periode hebben we het proces succesvol op commerciële schaal uitgeprobeerd. We hebben bestaande en de nieuwe machine aan elkaar gekoppeld. We hebben een pilot gedraaid met een installatie die overeenkomt met een fabriek van 10 kton. We hoeven dus niet meer op te schalen. Ik schat dat we op TRL-niveau 8 zitten. Onze samples liggen nu bij potentiële klanten en kennisinstituten. We richten ons in eerste instantie op de eerste generatie onshore windturbinebladen die hoofdzakelijk glasvezel en thermoharders bevatten. Die zijn relatief eenvoudig van samenstelling en bereiken binnenkort het einde van hun levensduur."

Wat zijn jullie uitdagingen?

"De windturbine-industrie is zeer geïnteresseerd. Logisch. We zijn met grote energiebedrijven in gesprek om te kijken in hoeverre ze bereid zijn bij te dragen aan de extra verwerkingskosten. Het vinden van afzetmarkten is een grotere uitdaging. Aan de glasvezels zitten nog restjes hars. De vraag is hoe zuiver de glasvezels echt moeten zijn om aan de specificaties te voldoen die afnemers stellen voor hun toepassing. We zijn bezig om de zuiverheid te optimaliseren. Puur glas is niet ons doel en de vraag is of dat technisch nodig is en economisch haalbaar. Verder is het verkrijgen van vergunningen een uitdaging. Je kunt niet overal een afvalverwerker neer zetten. Verder willen we voor onze eindproducten de status van "einde-afval" krijgen, dus van een secundaire grondstof. Dat is niet 1,2,3 geregeld."

Wat zijn jullie vervolgstappen?

"Begin 2022 zullen we de beslissing nemen of we nog aanvullende proeven moeten doen of dat we gaan investeren in een commerciële fabriek van 10 kton. Als alles meezit, kan die fabriek een jaar later operationeel zijn. Op den duur willen we meerdere van deze relatief kleine fabrieken in Europa bouwen; het is logistiek niet handig om turbinebladen overal vandaan naar een fabriek te verslepen. In de tussentijd werken we aan de verwerking van meer complexe turbinebladen, zoals in de offshore, die zich over 4 – 5 jaar aandienen. In deze modernere bladen zit ook koolstof, koperdraad, schuim en hout. Het principe voor het verkleinen van de bladen blijft hetzelfde. Om meerdere stromen (zuiver) te scheiden, moeten we nog wel wat slagen maken."