De RecyclableBlade van Siemens Gamesa is volgens de makers het eerste recycleerbare windturbineblad in de wereld, dat klaar is voor commercieel gebruik offshore. De eerste zes 81 meter lange RecyclableBlades zijn inmiddels geproduceerd in hun windturbinebladenfabriek in het Deens Aalborg.

Voor veel onderdelen van een windturbine, zoals de toren en de gondelcomponenten, bestaan gevestigde recyclingpraktijken. Pakweg 85 procent van een windmolen kan al worden hergebruikt. Maar het hergebruik van composiet windturbinewieken is een stuk lastiger. Dit betekent dat ze nu als ze aan het einde van hun levensduur zijn veelal eindigen op de stort. Geschat wordt dat zo’n 10 procent van het vezelversterkte composietafval in Europa afkomstig is van windturbinebladen.

Met meer dan 200 GW aan nieuwe windmolencapaciteit die volgens de Global Wind Energy Council tegen 2030 offshore geïnstalleerd zal zijn, is het een goed idee om snel recycleerbare oplossingen te introduceren. Bovendien verwacht de Siemens-dochter dat volledige recycleerbaarheid van projecten in de toekomst een marktvereiste wordt.

Het bedrijf heeft onlangs een duurzaamheidsvisiegelanceerd. Hierin kondigt het aan om tegen 2040 volledig recyclebare windmolens te kunnen maken. "Ons streven is om windturbines te produceren die 20-30 jaar lang hernieuwbare elektriciteit kunnen opwekken. Wanneer ze het einde van hun nuttige levensduur bereiken, kunnen we de materialen scheiden en gebruiken voor nieuwe relevante toepassingen. De RecyclableBlade is een grote stap in die richting en een eind op weg naar ons doel van 2040," aldus Gregorio Acero, Hoofd Kwaliteitsmanagement & Gezondheid, Veiligheid en Milieu.

De productie van een windmolenblad in Aalborg.

Productieproces

De wieken van windturbines worden gemaakt van een combinatie van materialen die samen met hars tot een sterke en flexibele lichtgewichtstructuur worden gegoten. Hierbij wordt gebruikgemaakt van glas- en koolstofvezel, een kern van hout of PET en een harssysteem. Aan het einde van de technische levensduur is het de uitdaging de hars van de andere componenten te scheiden.

Siemens maakt windmolenbladen uit één stuk met een glasvezelversterkte epoxyhars. De glasvezelversterking wordt te drogen gelegd met behulp van een speciale opstelling met een gesloten buitenmal en een expanderende binnenmal. Als de glasvezellaminering is voltooid wordt onder vacuüm de epoxyhars onder vacuüm geïnjecteerd. Vervolgens wordt het blad, dat nog steeds in de mal zit, bij hoge temperatuur uitgehard. Hierna wordt de wiek uit de buitenmal verwijderd. De binnenste mal wordt onder vacuüm samengetrokken en uit de wiek getrokken. Het resultaat is een volledig naadloze wiek.

Nieuwe hars

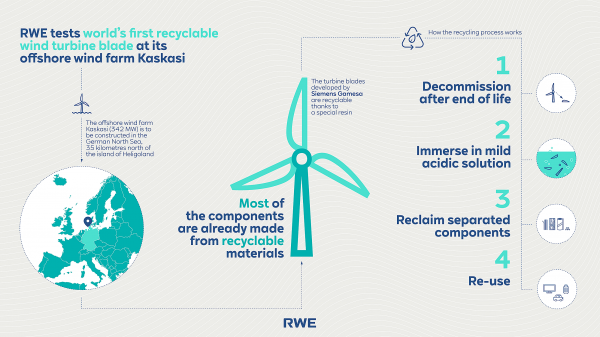

Het geheim van de RecyclableBlade schuilt in een hars met chemische structuur die het mogelijk maakt om de hars efficiënt te scheiden van de andere componenten. Hierbij wordt gebruik gemaakt van een verwarmde lichtzure oplossing die de eigenschappen van de andere materialen beschermt. Bij andere bestaande manieren om conventionele windturbinebladen te recyclen is dat vaak niet het geval. Na spoelen en drogen kunnen de teruggewonnen materialen op basis van hun technische eigenschappen weer hergebruikt. Hierbij kan worden gedacht aan de consumentengoederen- of automobielindustrie.

Windpark Kaskasi

Siemens Gamesa heeft inmiddels overeenkomsten gesloten met drie klanten: RWE, EDF Renewables en WPD. RWE gaat als eerste in Duitsland de recyclebare wieken testen en toepassen in het Kaskasi-windmolenpark ten noorden van Helgoland. Hier komen38 Siemens-windmolens te staan met een vermogen van 342 MW. Hoeveel windmolens met de nieuwe wieken worden uitgevoerd is niet bekendgemaakt. Het offshore windmolenpark moet eind 2022 volledig in bedrijf zijn.