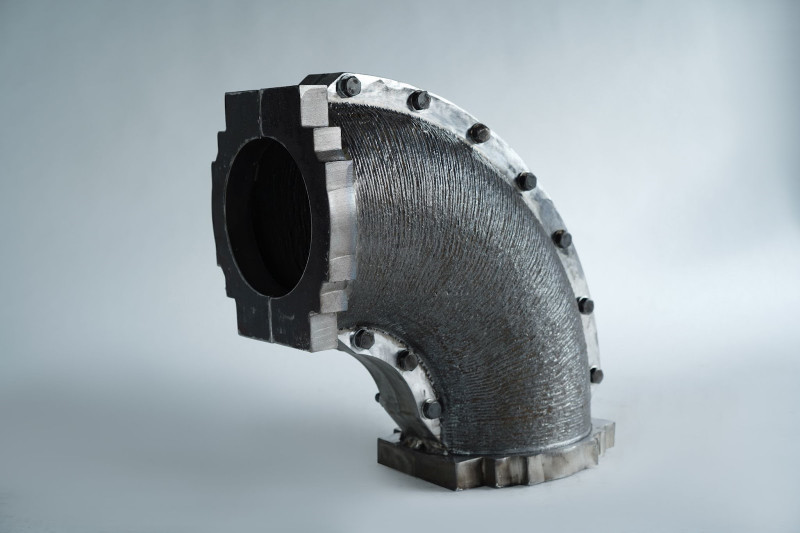

MX3D, een bedrijf in Robotic Wire Arc Additive Manufacturing (Waam), heeft een industriële pijpleidingklem ge-3D-print. Door een hybride benadering (deels 3D-print, deels traditioneel) zijn tijd en kosten bespaard.

Dit soort klemmen worden gebruikt in de chemische en olie- & gasindustrie om om de doorlooptijd van een installatie te verlengen voordat onderhoud nodig is. De klem is gemaakt en getest in samenwerking met Team Industries en TiaT, twee bedrijven met ruime ervaring in het onderhoud, testen en (nood)reparatie van complexe industriële leidingsystemen. Het Belgium Welding Institute (BWI) verzorgde de materiaaltesten en Lloyd’s Register ondersteunde MX3D bij het certificeringsproces.

Korte doorlooptijden zijn essentieel in de olie- en gasindustrie, omdat zowel het verminderen van productiestilstand als het verminderen van milieu-, menselijke en veiligheidsrisico’s van cruciaal belang zijn. De huidige doorlooptijd van pijpleidingreparatie kan oplopen tot 2 tot 3 weken met een potentiële verloren waarde van enkele 100.000 tot 1 miljoen euro per dag. Huidige reparatieprocessen door klemmen zijn meestal afhankelijk van CNC-frezen, gespecialiseerde handarbeid of een combinatie van beide. Elk van deze processen heeft zijn nadelen, aangezien CNC-frezen veel materiaalverlies met zich meebrengt (gemiddeld >80% van het oorspronkelijke materiaal) en gespecialiseerde arbeidskrachten schaarser worden.

In het kader van het Waam Clamp-project is een typisch reparatieonderdeel voor pijpleidingen onderzocht en vervaardigd met hybride Waam. Deze techniek is precies, maar biedt ook vormvrijheid, hoge depositiesnelheden en minimaal materiaalverlies.

BWI testte de geprinte klem en bevestigde dat het materiaal voldeed aan de belangrijkste TEAM Industries-vereisten voor dit materiaal. Het MX3D M1 Metal AM-systeem, de faciliteit en de procedures zijn gekwalificeerd door Lloyds Register. TiaT heeft niet-destructieve testen uitgevoerd, zoals Ultrasoon Testen (UT), Penetrant Testen (PT), Radiografische Testen (RT), waarbij geen relevante defecten werden aangetoond. TEAM Industries heeft een druktest uitgevoerd, die zonder storingen tot de maximale druk van de testinstallatie liep (> 60 Bar) .

Het gebruikte basis- en printmateriaal was ASME IIA SA-516-70, een staalsoort die veel wordt gebruikt in de chemische en olie- en gasindustrie. De vereisten voor de mechanische eigenschappen van dit materiaal werden bepaald door de meest voorkomende toepassing: drukvaten die werken bij gemiddelde tot lage temperaturen. De destructieve tests werden uitgevoerd volgens ASTM A370. De destructieve testresultaten toonden aan dat het gedrukte materiaal, zelfs in de minst gunstige richting, mechanische eigenschappen heeft die vergelijkbaar zijn met of beter zijn dan het basismateriaal, en dus voldoet aan de ASME-vereisten.

Hybrid Waam

Het project introduceert Hybrid Waam, een nieuwe benadering om twee bekende nadelen van additive manufacturing tegen te gaan, namelijk de behoefte aan nabewerking en precisie. Hoewel grootschalige additieve fabricage onderdelen zeer snel kan produceren, kunnen traditionele fabricagetechnieken soms nog steeds sneller zijn voor de productie van eenvoudige vormen. Conventionele technieken kunnen ook een hoger precisieniveau bereiken dan grootschalige AM. Door een hybride aanpak te introduceren, gebruikte het projectconsortium alleen 3D-printen voor de meest complexe geometrische onderdelen van de klem, terwijl het traditionele fabricage gebruikte voor de eenvoudigere onderdelen, waardoor kostbare tijd werd bespaard.

Hybride Waam heeft verschillende voordelen ten opzichte van conventionele technologieën zoals smeden, CNC-frezen en handmatig lassen (waarvoor speciale lassers nodig zijn) voor de olie- en gasindustrie. In vergelijking met smeden heeft het een kortere doorlooptijd voor fabricage omdat het lokaal, on-demand en op afgelegen locaties kan produceren. Vergeleken met CNC-frezen heeft het een veel lagere materiaalverspilling door het gebruik van een additief productieproces in plaats van een subtractief proces.

Ten slotte is de fabrikant, vergeleken met handmatig lassen, minder afhankelijk van de beschikbaarheid van gespecialiseerde lassers, aangezien robots 24/7 kunnen fabriceren. Door voorgefabriceerde standaardcomponenten op te nemen in het Waam-proces, wordt elk van deze voordelen vergroot door de doorlooptijd en productietijd te verkorten in vergelijking met reguliere Waam.

Het project zal te zien zijn op de MX3D-stand, 16-19 november tijdens FormNext 2021 in Frankfurt (Duitsland), Hal 12.0 Stand C81.