Milieuvriendelijk vliegen op waterstof klinkt leuk, maar hoe maak je een veilig systeem voor deze cryogene brandstof die pas bij -253 graden Celsius bruikbaar is? Zowel tanks als leidingsystemen moeten bij zulke lage temperaturen absoluut dicht zijn.

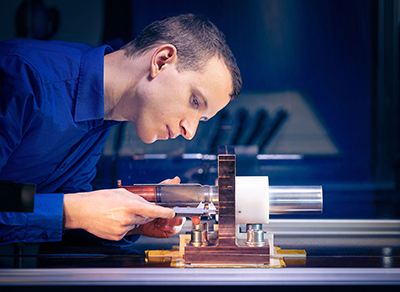

Er is een nieuw lasproces ontwikkeld: magnetisch pulslassen. En onderzoekers hebben nu aangetoond dat deze verbindingstechnologie extreem veerkrachtige verbindingen van gemengde metalen kan produceren voor cryogene toepassingen.

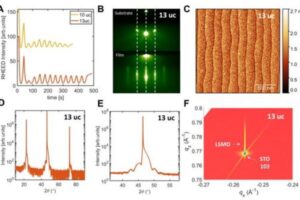

Wetenschappers van Fraunhofer IWS in Dresden hebben de onderzoeksneutronenbron Heinz Maier-Leibnitz (FRM II) aan de TU München voorzien van een speciaal onderdeel van koper, hoogwaardig staal en aluminium voor zijn cryostaten – koelsystemen die extreem koud kunnen blijven. Tot nu toe moest dit onderdeel worden vervaardigd door een complex proces metlasnaden vervaardigd door meerdere laserstralen, extra verbindingselementen en een hardgesoldeerde of elektronenstraal-lasnaad. "Maar toen waren er problemen met stabiliteit en dichtheid", zegt Markus Wagner, groepsmanager ontwerp en speciale processen bij IWS. De magnetische pulsmethode creëert binnen enkele microseconden strakkere verbindingen die zowel betrouwbaar zijn bij zeer lage temperaturen (tot min 270 graden Celsius), als daar waar extreme temperatuurverschillen heersen. Ook worden overlappen gemaakt, die de verbindingen nog stabieler maken.

De technologieën die eerder door de onderzoekers van de Technische Universiteit München werden toegepast, behoren tot de groep van smeltlasprocessen. Metalen worden versmolten om een verbinding tussen hen te creëren. Deze methoden zijn echter afhankelijk van de metalen met vergelijkbare smeltpunten. Jürgen Peters, hoofd Sample Environment bij het onderzoek naar neutronenbron FRM II: ""Het probleem doet zich voor wanneer we verbindingen proberen te maken tussen metalen die zeer verschillende fusietemperaturen hebben of extreem bros worden wanneer ze met elkaar worden gemengd – bijvoorbeeld aluminium met koper of hoogwaardig staal. De monsters die zijn gelast met de magnetische pulsmethode hebben de dichtheidstests doorstaan."

Snelle, kostenefficiënte verbinding

Bij magnetisch pulslassen hoeven de materialen niet te worden versmolten. "Het is niet gebaseerd op een hoge warmte-inbreng. Het proces berust voornamelijk op een hoge druk tussen de verbindingsmaterialen ", legt expert Jörg Bellmann uit. Wanneer het proces begint, is er een afstand van anderhalve millimeter tussen de verbindingsmaterialen. Een magnetisch veld zorgt ervoor dat een van de twee materialen versnelt. In de rest van het proces botsen de metalen met een felle flits met hoge snelheden – 200 tot 300 meter per seconde. Er wordt dan een hoge druk gegenereerd op het verbindingsoppervlak en dit last uiteindelijk de twee metalen aan elkaar. Een meetsysteem, eveneens ontwikkeld bij Fraunhofer IWS, garandeert daarbij dat de componenten correct gepositioneerd zijn, in de juiste hoek botsen en dat het hele proces zo min mogelijk energie gebruikt."

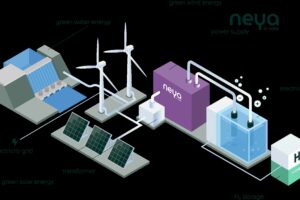

Bij toepassingen met vloeibare waterstof moeten materialen met een slechte warmtegeleiding, bijvoorbeeld hoogwaardig staal, worden samengevoegd met lichtgewicht constructiematerialen zoals aluminium. Het nieuwe proces maakt dit nu mogelijk. "De temperatuur wordt pas echt heet aan het grensvlak zelf", meldt Wagner. "We kunnen deze methode ook toepassen om extreem dunwandige componenten te combineren", voegt Bellmann toe. Dit wordt mogelijk gemaakt door het aanbrengen van speciale ondersteuningselementen die na afloop van het proces weer kunnen worden verwijderd.

Ook voor elektronica

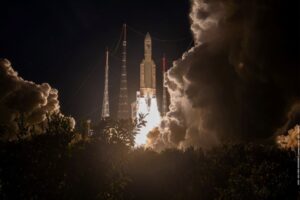

En het nieuwe proces biedt potentieel voor meer dan alleen de vliegtuigbouw. De goede elektrische geleiding in de verbindingszones is het ook aantrekkelijk voor de elektromobiliteitssector en voor processen in de elektronica-industrie. "Deze lastechniek zal ook nieuwe mogelijkheden creëren voor de ruimtevaart", daar is Bellmann van overtuigd.