Aan de TU van Graz is een technologie ontwikkeld die metalen onderdelen 3D print met Led- in plaats van laserbronnen en het proces optimaliseert voor wat betreft constructietijd, verbruik van metaalpoeder, materiaalkosten en nabewerking.

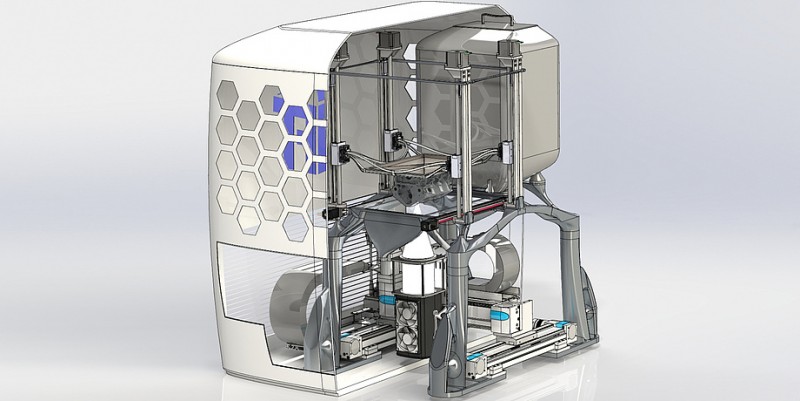

Selective Led-based melting (SLedM) – dat wil zeggen het gericht smelten van metaalpoeder met behulp van krachtige Led-lichtbronnen – is de naam van de nieuwe technologie die een team onder leiding van Franz Haas, hoofd van het Institute of Production Engineering aan de TU Graz, heeft zich ontwikkeld voor 3D metaal printen en waarvoor een patent is aangevraagd. De technologie is vergelijkbaar met selectief lasersmelten (SLM) en elektronenstraalsmelting (EBM), waarbij metaalpoeder wordt gesmolten door middel van een laser- of elektronenbundel en laag voor laag wordt opgebouwd tot een component. SLedM lost echter twee centrale problemen op van deze productieprocessen op basis van poeder: de tijdrovende productie van grote metalen componenten en de tijdrovende handmatige nabewerking.

Kortere productietijd

Het SLedM-proces gebruikt een krachtige Led-straal om het metaalpoeder te smelten. De voor dit doel gebruikte lichtgevende dioden zijn aangepast door verlichtingsspecialist Preworks en uitgerust met een lenssysteem waarmee de diameter van de Led-focus tijdens het smeltproces eenvoudig kan worden gewijzigd tussen 0,05 en 20 millimeter. Dit maakt het smelten van grotere volumes per tijdseenheid mogelijk zonder dat filigrane interne structuren achterwege hoeven te blijven, waardoor de productietijd van componenten voor bijvoorbeeld brandstofcellen of medische technologie met gemiddeld een factor 20 wordt verkort.

Nabewerken niet meer nodig

Deze technologie wordt uitgevoerd in een nieuw ontworpen productie-installatie die – in tegenstelling tot andere metaalsmeltinstallatieserijen – het te printen object van boven naar beneden vervaardigd. Het gereedgekomen deel van het object wordt direct blootgelegd, waardoor de benodigde hoeveelheid poeder tot een minimum wordt beperkt en de noodzakelijke nabewerking al tijdens het printproces kan worden uitgevoerd. "Het tijdrovende, meestal handmatige nabewerken dat nodig is met de huidige methoden, bijvoorbeeld het gladmaken van ruwe oppervlakken en het verwijderen van ondersteunende constructies, is niet langer nodig", zegt Haas.