Met 3D-printers kunnen fantastische vormen worden gemaakt, maar voor veel toepassingen moet het materiaal veel sterker. Chemici in Eindhoven werken daaraan: “Het materiaal van de huidige 3D-printers is te vergelijken met spaghetti. Wij maken spaghetti met klittenband.”

Met 3D-printers kunnen fantastische vormen worden gemaakt, maar voor veel toepassingen moet het materiaal veel sterker. Chemici in Eindhoven werken daaraan: "Het materiaal van de huidige 3D-printers is te vergelijken met spaghetti. Wij maken spaghetti met klittenband."

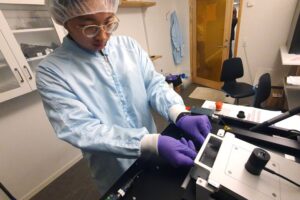

Hans Heuts en Rint Sijbesma ontwikkelen nieuwe kunststoffen en gels op basis van dynamische chemische bindingen. Dat zijn chemische verbindingen die makkelijk losgaan, en ook weer makkelijk binden, waardoor de eigenschappen van de stof kunnen veranderen tijdens of na de productie ervan. Hun onderzoek wordt uiteindelijk toegepast bij het 3D-printen van protheses en implantaten.

Ze werken aan nieuwe materialen voor laser sintering. "De grote precisie is fantastisch, en je hebt er geen steunvlak bij nodig zoals bij andere 3D-printmethoden", vertelt Heuts, "maar het resultaat is lang niet zo sterk als bijvoorbeeld bij spuitgieten."

De onderzoekers ontwikkelen daarom kunststoffen waarbij het gesmolten poeder beter hecht. "Gewone polymeren zijn een soort spaghettislierten, die hechten doordat ze in elkaar verstrikt raken. Wij verbeteren de plakkracht door dynamische bindingen toe te voegen. Dan krijg je spaghetti met klittenband", zegt Heuts. Bij hoge temperaturen laten de klittenbandbindingen los en wordt de kunststof vloeibaar. Sijbesma: "Daardoor is het bij hoge temperaturen goed te verwerken. Eenmaal afgekoeld staat het materiaal als een huis."

In het lab zijn al meerdere nieuwe materialen gemaakt. "Je probeert allerlei dingen uit waarvan je denkt dat ze kunnen werken", zegt Sijbesma. "Soms pakt dat goed uit, soms minder. Een van de stoffen die we hebben gemaakt bleek juist extreem bros." Collega’s van de faculteit Werktuigbouwkunde testen nu of de poeders bij verhitting netjes in elkaar vloeien. "Als blijkt dat een materiaal veelbelovend is, maar nog niet bij de juiste temperatuur smelt, dan gaan wij weer aan de slag."

Extruder

Ook begint het nadenken over de juiste productiemethode. Binnenkort komt er een extruder binnen. "Uitgangspunt van ons onderzoek is dat we eenvoudige chemie gebruiken en veelgebruikte uitgangsstoffen", benadrukt Heuts. "We gebruiken als basis een commerciële polyester van DSM. Daar voegen we een andere stof aan toe om de dynamische bindingen te maken." Met de extruder wil hij kijken of dit mengen ook op grotere schaal werkt. "Met wat geluk gooien we onze beginmaterialen in de extruder en komt onze nieuwe kunststof er vloeibaar uit", zegt hij. Als dat inderdaad zo is, zou dat de stap naar commercieel gebruik wel heel eenvoudig maken.

Repareerbaar kunststof

De sterke materialen zijn ontworpen voor het 3D-printen, maar zouden ook op andere gebieden van pas kunnen komen. Repareerbare kunststof, bijvoorbeeld. "Het vloeit als je het verwarmt, en is sterk als het afkoelt. Je zou dus een breuk kunnen repareren door de kunststof te verhitten", zegt Heuts. "Het is speculeren, maar misschien kan dat van pas komen bij het repareren van windmolens. "Of kinderspeelgoed van kunststof", vult Sijbesma aan, "dat hoef je dan niet meteen weg te gooien als er een onderdeel afbreekt."

4D-afdrukken: een kleur en vorm veranderende bloem van micro-afmetingen gemaakt met direct laser schrijven. Beeld: TU/e

4D-afdrukken: een kleur en vorm veranderende bloem van micro-afmetingen gemaakt met direct laser schrijven. Beeld: TU/e

4D-printen

In Eindhoven loopt ook een onderzoek binnen het gezamenlijke onderzoeksprogramma Dynam. Chemicus Albert Schenning werkt aan 4D-printen. Hij ontwikkelt materialen die reageren op signalen van buiten, zoals licht. "Je kan dan hele precieze vormen maken, door het materiaal met licht te beschijnen", aldus Sijbesma.

Dynam is een onderzoeksprogramma waarin de universiteiten van Eindhoven en Maastricht samenwerken met DSM, Brightlands Materials Center, TNO en Xilloc, een jong bedrijf in medische implantaten op maat. Op de website van Xilloc staan mooie plaatjes van 3D-geprinte schedeldelen, een van de toepassingen waar je bij medisch 3D-printen aan moet denken.

Bron: NWO