MIT-onderzoekers hebben een systeem ontwikkeld dat geautomatiseerd actuatoren ontwerpt en 3D-print. Het systeem optimaliseert de actuatoren ook nog eens naar een enorm aantal specificaties. Zoveel dat het praktisch onmogelijk is om hetzelfde resultaat ‘handmatig’ te bereiken.

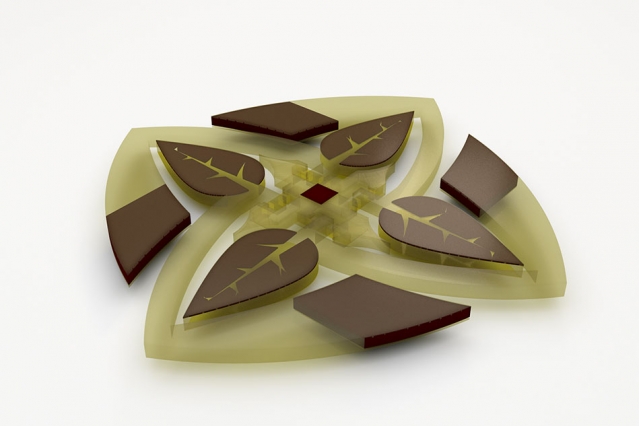

In het magazine Science Advances demonstreren de onderzoekers het systeem met actuatoren die verschillende afbeeldingen laten zien als ze onder verschillende hoeken staan. Eén afbeelding toont bijvoorbeeld een zelfportret van Vincent van Gogh als de actuatoren liggen. Worden ze geactiveerd, dan verschijnt De Schreeuw van Edvard Munch. De onderzoekers hebben ook drijvende waterlelies ge-3D-print waarvan de bloemblaadjes zijn uitgerust met een serie actuatoren en scharnieren die zorgen dat ze open en dicht gaan in reactie op magnetische velden die door geleidende vloeistoffen lopen.

De actuatoren zijn gemaakt van drie verschillende materialen, elk met een eigen kleur en een andere eigenschap – zoals flexibiliteit en magnetisatie – die de hoek van de actuator regelt in reactie op een besturingssignaal. Software splitst eerst het ontwerp op in miljoenen voxels (3D pixels). Vervolgens worden miljoenen simulaties uitgevoerd, waarbij de voxels worden gevuld met verschillende materialen. Uiteindelijk kiest het systeem de materiaal-voxelcombinaties die de twee verschillende afbeeldingen optimaal weergeven. Een aangepaste 3D-printer maakt vervolgens de actuatoren door het juiste materiaal laag voor laag in de juiste voxel te laten vallen.

"Ons uiteindelijke doel is om automatisch een optimaal ontwerp te vinden voor elk probleem en dit vervolgens te fabriceren," zegt eerste auteur Subramanian Sundaram. "Het selecteren van de materialen, het vinden van het optimale ontwerp, en het fabriceren van het eindproduct moet dan zo goed als automatisch gaan."

De veranderende ‘schilderijen’ tonen aan wat het systeem vermag, maar zijn natuurlijk niet het doel van de MIT-ers. Hetzelfde systeem kan bijvoorbeeld ook worden gebruikt voor biomimicry in robotica. Collega-onderzoekers ontwerpen momenteel onderwaterrobothuiden met actuatormatrices die bedoeld zijn om de ‘schubben’ op haaienhuid na te bootsen. Deze uitstulpingen vervormen gezamenlijk om de weerstand te verminderen en daardoor sneller, stiller zwemmen. "Je kunt je voorstellen dat de huid van onderwaterrobots straks is gecoat met reeksen actuatoren die zijn geoptimaliseerd voor verschillende bewegingen," zegt Sundaram.

Enorm veel combinaties

Robotactuatoren worden steeds complexer. Afhankelijk van de toepassing moeten ze worden geoptimaliseerd voor gewicht, efficiëntie, uiterlijk, flexibiliteit, stroomverbruik en verschillende andere functies en prestaties. Over het algemeen berekenen experts handmatig al die parameters om een optimaal ontwerp te vinden. Dit wordt nog complexer, doordat nieuwe 3D-printtechnieken één product kunnen maken uit meerdere materialen. Dat betekent dat de dimensionaliteit van het ontwerp ongelooflijk hoog wordt. "Daardoor heb je zoveel mogelijke combinaties van materialen en eigenschappen dat het niet eens meer mogelijk is om elke combinatie te evalueren om een optimale structuur te creëren," zegt Sundaram.

In hun werk zochten de onderzoekers eerst drie polymeermaterialen met de kleur, magnetisatie en stijfheid die ze nodig hadden voor hun actuatoren. Dat werden een bijna transparant stijf materiaal, een ondoorzichtig flexibel materiaal dat als scharnier werd gebruikt, en een bruin nanodeeltjesmateriaal dat op een magnetisch signaal reageert. Ze stopten al die karakteristieken in een eigenschappenbibliotheek. Het systeem gebruikt de grijswaarden van afbeeldingen als uitgangspunt.

Om het uiterlijk bij elke iteratie te berekenen, hebben de onderzoekers de grafische computertechniek ‘ray-tracing’ gebruikt, die de uitvalhoek van licht op objecten simuleert. De gesimuleerde lichtstralen schieten bij elke voxelkolom door de actuator en kunnen actuatoren doorrekenen met meer dan 100 voxellagen.

Voor de productie bouwden de onderzoekers een ‘drop-on-demand’ 3D-printer. Containers met de drie basismaterialen zijn verbonden met printkoppen met honderden nozzles die individueel kunnen worden bediend. De printer vuurt een druppel van 30 micron van het aangewezen materiaal af naar in de betreffende voxel. Zodra de druppel op het substraat landt, stolt hij. Op die manier bouwt de printer een object, laag voor laag.

"Het onderzoek kan worden gebruikt als een opstapje voor het ontwerpen van grotere structuren, zoals vliegtuigvleugels", zegt Sundaram. Onderzoekers zijn bijvoorbeeld op dezelfde manier begonnen met het afbreken van vliegtuigvleugels in kleinere voxelachtige blokken om hun ontwerpen te optimaliseren voor gewicht en lift, en andere statistieken. "We kunnen nog geen vleugels of andere grote objecten printen, en kunnen ook nog niet alle materialen gebuiken. Maar ik denk dat dit een eerste stap is in de richting van dat doel."