Het Punch Powertrain Solar Team van de KU Leuven is begonnen aan de voorbereidingen voor de World Solar Challenge 2019 in Australië. Het team, dat zijn zonnewagen voor een groot deel 3D-print, wil deze keer experimenteren met het combineren van verschillende filamenten in één printer. Ook gaan ze de mallen wateroplosbaar maken.

De World Solar Challenge is een wedstrijd voor zonnewagens die tweejaarlijks in Australië wordt gereden. De zonnewagens rijden in 5 dagen van Darwin naar Adelaide; een afstand van 3.000 km. Aan deze wedstrijd mogen enkel universiteitsteams deelnemen die hun zonnewagen zelf ontwerpen en produceren. Het Punch Powertrain Team werd in 2017 derde en won de innovatieprijs.

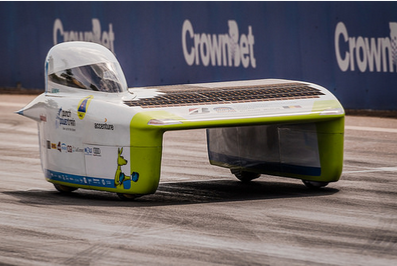

Paul Vercruysse, Technical Manager & Structural Design: "De zonnewagen die deelneemt aan de race is een unieke auto. Daar bestaat er maar één van in de hele wereld. De auto is ontwikkeld met als doel om zo efficiënt mogelijk van Darwin naar Adelaide te rijden. Om dat te optimaliseren is de auto gemaakt op maat van de bestuurder. Het spreekt voor zich dat daar dan ook speciale onderdelen voor moesten worden ontwikkeld."

Prototypen

De ontwikkeling van de nieuwe auto begint vanaf nul. Daarbij wordt wel rekening gehouden met de kennis en ervaring die in voorgaande edities is opgebouwd. Voor de laatste auto waren stukken nodig die nog niet bestonden. "Hiervoor hebben we samenwerking gezocht met Trideus, een leverancier van 3D-printers en printmaterialen. Zij hebben een Ultimaker 2 Extended+ 3D-printer ter beschikking gesteld en de kunststoffen geleverd voor het maken van onderdelen," vertelt Vercruysse. "Van cruciale onderdelen hebben we eerst modellen geprint en deze waar nodig aangepast totdat we het gewenste resultaat hadden alvorens het onderdeel elders te laten produceren. Hiermee hebben we veel tijd gewonnen en veel kosten bespaard."

Stuur

De bestuurderscabine is om aerodynamische redenen zo klein mogelijk gehouden. Dit betekende echter dat geen enkel bestaand stuur in de auto paste. Met 3D-printsoftware Cura hebben ze zelf een passend stuur ontworpen. "Dit is niet in een keer gegaan. We hebben diverse prototypen van het stuur ontwikkeld en geprint en het zo verder ontwikkeld tot we het ideale stuur voor de zonnewagen hadden. We waren zo tevreden met de 3D-print dat we voor het definitieve stuur gewoon de laatste print hebben verstevigd met carbon," zegt Vercruysse.

Aerodynamica

Ook zijn speciale wielaanlopen geprint die de aerodynamica rondom de banden verbeteren. De prints zorgen ervoor dat de wind beter rondom de banden wordt geleid waardoor de weerstand daalt en de auto zuiniger kan rijden. Ook voor de afwerking van de lichtunits is veel gebruik gemaakt van de printer. Vercruysse: "Voor de aerodynamica is het enorm belangrijk dat bijvoorbeeld de koplampen goed aansluiten bij de carrosserie. Uiteindelijk hebben we met de 3D-printer de vorm van de koplampen nauwkeurig bepaald en geprint als prototype. Waarna de correcte glaasjes meteen op de juiste maat geproduceerd werden."

Eenvoudig mee te nemen

"Daarnaast was het voor ons uitermate handig dat de Ultimaker 3D-printer eenvoudig mee te nemen is. Wij hebben de 3D-printer tezamen met de zonnewagen verscheept naar Australië zodat we in de laatste maand voor de race nog de mogelijkheid hadden om zaken aan te passen en de auto konden optimaliseren voor de echte Australische condities. In deze laatste maand heeft de 3D-printer non-stop gewerkt om laatste onderdelen en vernieuwingen te printen en onze wagen in topconditie te brengen voor de race."

De race van 2019

Voor de volgende World Solar Challenge wil het team dus verschillende filamenten combineren, zodat materialen met verschillende mechanische eigenschappen kunnen worden samengebracht in één onderdeel. Het wateroplosbaar maken van de mallen, door een filament als PVA te gebruiken, maakt dat de overblijvende structuur niet meer manueel hoeft te worden verwijderd. Vercruysse: "Wij printen heel veel onderdelen, dus het is veel gemakkelijker als we die kunnen lossen door ze simpelweg in water te leggen."