Wie had tien jaar geleden gedacht dat je serieus materieel zou kunnen 3D-printen? Inmiddels wordt het gedaan. Onlangs zijn een offshore-haak, een scheepsschroef en een compressorwiel geslaagd voor alle tests.

Eind vorig jaar haalde Damen Shipyards alle kwaliteitscertificaten voor zijn 3D-geprinte scheepsschroef, de zogeheten Waampeller. Waam staat hier voor Wire Arc Additive Manufacturing , een manier van 3D-printen die lijkt op het oplassen van vele lagen nikkelaluminiumbronslegering tot een scheepsschroef.

De 400 kilo zware schroef met een diameter van 1,30 m werd vervaardigd in samenwerking met het Rotterdam Additive Manufacturing Lab (Ramlab ) en vertoonde in alle tests hetzelfde gedrag als een gegoten propeller. Het testprogramma omvatte naast de snelheidsproeven ook trekplug- en crashstop-testen.

200.000 omwentelingen per minuut

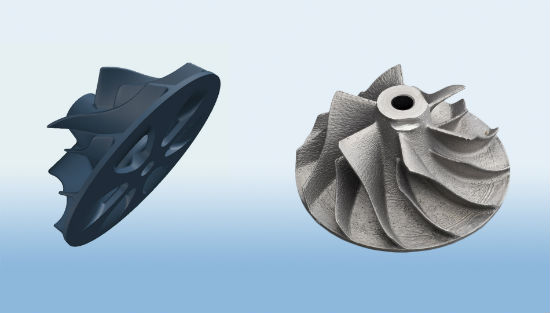

NLR printte onlangs een metalen compressorwiel van een microturbine en testte succesvol tot 200.000 omwentelingen per minuut. Hiermee heeft het bedrijf een eerste stap gezet richting het 3D printen van snel roterende componenten.

Het bedrijf heeft een bestaand compressorwiel opgemeten met een 3D optische scanner en met speciale software herontworpen. Het herontwerp was gericht op printbaarheid en gewichtsreductie en niet op aerodynamische verbetering. Tijdens het herontwerp zijn de spanningsniveaus als gevolg van de gewichtsreductie doorgerekend voor de gebruikscondities.

Het herontwerp is geprint in een titaanlegering. Na warmtebehandeling, mechanische nabewerking en balancering, is het geprinte compressorwiel getest in de bij NLR aanwezige microturbine testopstelling bij een toerental van 200.000 omwentelingen per minuut en een temperatuur van ongeveer 150°C. De systeemprestaties bleken vergelijkbaar met die van het origineel.

Het herontwerp is geprint in een titaanlegering. Na warmtebehandeling, mechanische nabewerking en balancering, is het geprinte compressorwiel getest in de bij NLR aanwezige microturbine testopstelling bij een toerental van 200.000 omwentelingen per minuut en een temperatuur van ongeveer 150°C. De systeemprestaties bleken vergelijkbaar met die van het origineel.

Beter dan traditioneel

In de eerste week van dit jaar is ‘s werelds eerste 3D-geprinte offshore kraanhaak geslaagd voor de overbelastingstest (80mt) en alle bijbehorende kwaliteitscontroles. Waar kraanhaken meestal worden vervaardigd met giet- of smeedtechnieken, gebruikt Huisman Waam voor de productie van middelgrote tot grote componenten van hogesterktestaal, waaronder een grote viertandshaak met een geprint eigen gewicht van 1000kg. Dit leidt tot kortere levertijden tegen een concurrerende kostprijs en volgens Huisman zelfs een consistenter kwaliteitsniveau.

De productiemethode stelt het bedrijf bovendien in staat om componenten met complexe vormen, korte levertijden of lokaal alternatieve materiaaleigenschappen te leveren, die eerder fysiek onmogelijk of commercieel onhaalbaar waren.

De productiemethode stelt het bedrijf bovendien in staat om componenten met complexe vormen, korte levertijden of lokaal alternatieve materiaaleigenschappen te leveren, die eerder fysiek onmogelijk of commercieel onhaalbaar waren.