Van sportschoenen tot autoaccessoires – er is een toenemende vraag naar geïindividualiseerde producten. De economische en competitieve productie van industriële en consumptiegoederen met een hoge mate van individualisering en verbeterde kwaliteit in overeenkomstig kleinere hoeveelheden vereist geschikte productieprocessen. Samen met enkele industriële partners ontwikkelen onderzoekers van het Karlsruhe Institute of Technology (KIT) een productieplanningssysteem dat de hoge productiviteit en nauwkeurigheid van speciale machines combineert met de flexibiliteit en veelzijdigheid van industriële robots.

Bedrijven die inspelen op de groeiende vraag naar meer productdiversiteit hebben een concurrentievoordeel, maar hun prijzen moeten vaak overeenkomen met die van concurrerende producten uit zeer efficiënte, geautomatiseerde en rigide productiesystemen. Ze hebben dan de keuze tussen starre productielijnen met een hoge productiviteit of een flexibele productie met een laag rendement. Dit conflict van doelstellingen wegnemen en een hoge flexibiliteit combineren met een hoge productiviteit is het doel van het onderzoeksproject Wertstromkinematik (waardestroom kinematica). Dit is een volledig nieuwe productieaanpak. "Geschikte productiesystemen die zich eveneens kenmerken door een grote flexibiliteit en een hoge mate van automatisering, bestonden tot nu toe niet of slechts in rudimentaire vorm. Onze aanpak gaat deze kloof dichten ", zegt Edgar Mühlbeier van het wbk Institute of Production Science bij KIT. Als mechanisch ingenieur gespecialiseerd in besturingstechniek coördineert hij de ontwikkeling van het productiesysteem, dat de hoge productiviteit en precisie van speciaalmachines combineert met de flexibiliteit van industriële robots.

"VWertstromkinematik heeft het potentieel om een revolutie teweeg te brengen in het huidige productielandschap", zegt professor Jürgen Fleischer, hoofd van het wbk-instituut en initiatiefnemer van de nieuwe productieaanpak. Het kan de noodzaak van grote hallen overbodig maken en lange toeleveringsketens of productieverliezen als gevolg van knelpunten in de aanvoer voorkomen. De huidige crisis als gevolg van de pandemie heeft laten zien hoe snel de lijnen kunnen stilvallen als voor de productie benodigde leveringen uit het buitenland niet op tijd beschikbaar zijn. "Als onze flexibele systemen in gebruik waren, konden regionale bedrijven in de directe omgeving ingrijpen en de ontbrekende onderdelen vervaardigen. Het verkleinen van transportafstanden zou ook milieuvriendelijk en hulpbronnenbesparend zijn."

Flexibel ontwerp maakt frequente en flexibele herschikking mogelijk

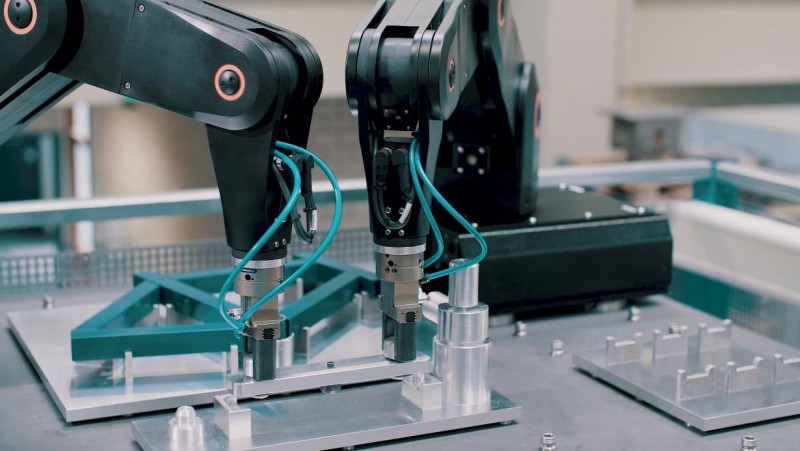

Het systeem bestaat uit meerdere uniforme en vrij configureerbare individuele units (kinematica). Ze voeren autonoom voor robots gangbare handling-taken uit en kunnen productietools gebruiken om verschillende processen uit te voeren zoals assemblage, additive manufacturing, snij- en verbindingsprocessen, evenals machinale taken en kwaliteitsborging – volledig geautomatiseerd en binnen een meerlagige productiestromen. "Dit ontwerp maakt frequente en flexibele herindelingen van het productiesysteem mogelijk zonder dat er dure extra apparatuur moet worden aangeschaft", zegt Mühlbeier. Om deze veeleisende taken op te lossen, moet het nieuwe systeem op verschillende manieren worden geoptimaliseerd in vergelijking met conventionele verticale knikarmrobots, vooral met betrekking tot de stijfheid.

Met behulp van innovatieve tandwieltechnologieën en softwareondersteuning willen de onderzoekers bijvoorbeeld een freespad realiseren dat tot op enkele honderdsten van een millimeter nauwkeurig is. De individuele procesparameters, zoals snijsnelheden en het gebruik van kracht, moeten nauwkeurig worden gepland. "Het bijzondere van ons productiesysteem is dat de afzonderlijke eenheden kunnen worden gekoppeld om samen te werken en zo de huidige speciale machines voor bepaalde taken en processen te vervangen", legt Mühlbeier uit. Na voltooiing van de taak kunnen ze weer worden ontkoppeld en afzonderlijk worden gebruikt. Zo kunnen bedrijven het aantal productiemachines, die vaak erg duur zijn, verminderen.

Snelle montage, kortere planning en inbedrijfstellingstijden

De snelle, eenvoudige en exacte ruimtelijke positionering van het systeem maakt het mogelijk om een raster op te stellen dat zich over het hele productiegebied uitstrekt "vergelijkbaar met een legobord waarop de stenen naar wens kunnen worden vastgemaakt". De voorbereiding van het productiesysteem kan dus aanzienlijk worden versneld. Om de planning en inbedrijfstellingstijd te verkorten, biedt een intuïtief engineeringplatform webbased, platformonafhankelijke ondersteuning voor ingenieurs, ook in middelgrote bedrijven: het ontwerpen van een product in CAD, het plannen van het aantal, de opstelling en koppeling van de kinematica, evenals simulatie en finetuning van het productiesysteem.