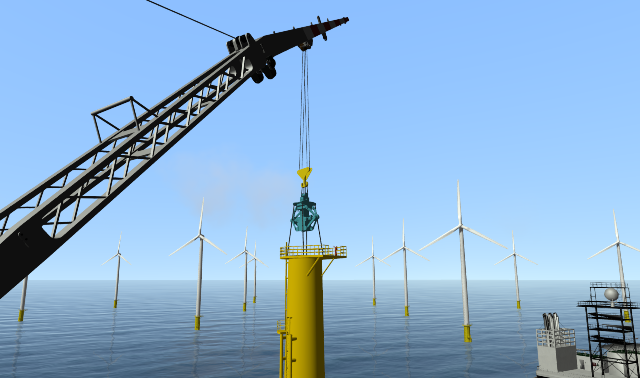

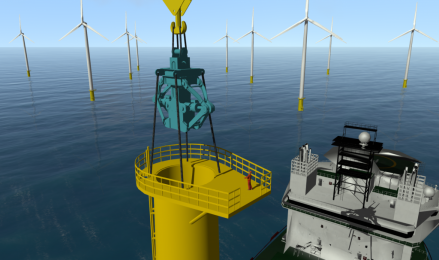

Seaqualize heeft een veersysteem ontwikkeld dat zelfs de zwaarste turbineonderdelen stil laat hangen aan een bewegend schip. De Seaqualize Delta compenseert de verticale bewegingen van de deining met een minimale krachtsinspanning. Daardoor kunnen ook bij slecht weer zware en kwetsbare onderdelen veilig geplaatst worden.

Dat scheelt windparkbouwers miljoenen aan kosten en maakt dure nieuwe jack-ups overbodig. Offshore Wind Innovators interviewde Gjalt Lindeboom.

Voor welk probleem hebben jullie een oplossing gevonden?

"Bij de installatie van windturbines worden lasten tot 600 ton of meer opgetild en geplaatst. Dat gebeurt meestal met jack-ups en sommige onderdelen al vanaf drijvende schepen. Jack-ups zijn traag, aannemers zijn uren bezig met positioneren, poten vastzetten en weer ophalen. Nu windparken in steeds dieper water worden aangelegd en hubhoogtes toenemen, voldoen de bestaande jack-ups niet meer. Om componenten vanaf een drijvend schip te installeren is bewegingscontrole de sleuteltechnologie. Tot een gewicht van 400 ton kunnen zware actuatoren de beweging compenseren. Dat vreet megawatts aan vermogen en met zoveel kracht kan het ook nog eens flink fout gaan. Ons Balanced Heave Compensation (BHC) system komt aan die problemen tegemoet."

Wat is de kern van jullie innovatie?

"Seaqualize heeft een compensatiesysteem ontworpen dat met hydropneumatische veren een zware last in balans houdt. Het idee van veerbalans stamt al uit de 19e eeuw. Dit was gebaseerd op lineaire, stalen veren. Een bekende bureaulamp is bijvoorbeeld op dat principe gebaseerd: je kunt de lamp in elke richting en hoogte verstellen zonder dat hij op tafel valt. Een ander voorbeeld is het Steadicam harnas die een camera op een cameraman perfect in balans houdt en praktisch gewichtloos maakt. Voor variabele gewichten en zwaardere lasten is een stalen veer echter niet geschikt. Daarvoor heb je hydropneumatische veren nodig. Alleen vertonen die helaas niet het gewenste lineaire gedrag. Na jaren ontwikkelen, beschikken wij nu wel over een goed controleerbare en instelbare veerbalanssysteem voor offshore toepassingen. Samen met Ampelmann hebben wij eerst een compensatiesysteem voor een loopbrug van 4 ton ontwikkeld. We werken nu aan een haak BHC-systeem voor het installeren van windturbines: de Delta.

Wat is zo baanbrekend aan jullie oplossing?

"Our passive spring system dampens around 95% of the vertical movement, so with a very low active effort the load can be controlled. This is a leap forward from existing AHC’s, maxing out at around 75% passive compensation "Ons passieve veersysteem dempt circa 95% van de verticale beweging. Met een zeer geringe actieve krachtsinspanning kan de last dus gecontroleerd worden. Dat is een sprong voorwaarts in vergelijking met bestaande actieve compensatiesystemen die hooguit 75% passief kunnen compenseren. Er is slechts 100 kW vermogen nodig om 600 ton stil te houden. Daardoor kunnen we vrijwel onbeperkt opschalen. De eerste Delta zal een gewicht van 300 tot 600 ton in balans houden; het gewicht van de volgende generatie transition pieces en nacelles."

Wat zijn de voordelen?

"De Delta is lichter, flexibeler, goedkoper en veel efficiënter dan de huidige technieken, Er hoeft geen zware actuator aan boord geïnstalleerd te worden: het hele systeem past aan een kraanhaak. Dat is voor dergelijke lasten ongekend. Je hoeft de kraan niet aan te passen. Het systeem is ook veiliger doordat slechts een hele kleine actuator aan boord is, die nooit onverwachte bewegingen kan opleggen aan de last. De Delta kost bovendien slechts een fractie van een nieuwe jack-up. het feit dat je geen megawatts aan vermogen hoeft te leveren, scheelt een flinke slok diesel. En een hoop ruimte omdat je grote vermogensinstallaties kunt vermijden."

Wat levert jullie innovatie op?

"De meeste Nederlandse bouwers van windparken beschikken over jack-ups en/of drijvende schepen. Voor hen is de energiebesparing een mooie bijkomstigheid, maar het gaat hen vooral om de tijdwinst en kostenvoordelen. Zo duurt het plaatsen van 70 transition pieces met jack-ups zo’n 60-75 dagen, met een schip kan dat 15-20 procent sneller. Verder laat de Delta aannemers ook in de herfst en winter met schepen werken en hoeven ze geen weken of maanden te wachten tot de weersomstandigheden goed genoeg zijn. Volgens onze berekeningen levert dat 20-30% extra werktijd op, zeker op de Noordzee. Dat alles scheelt in potentie miljoenen euro’s. Het installeren van windturbines in een keer betekent een grote stap voorwaarts voor de offshore wind industrie."

Hoever zijn jullie nu?

"Het BHC-systeem voor de loopbrug is inmiddels gecertificeerd door DNVGL. Samen met Ampelmann ontwikkelen we loopbruggen en kranen tot 50 ton. We zijn nu bezig met de assemblage van het eerste systeem. Na de zomer wordt die offshore getest. Voor de Delta hebben we met Heerema Marine Contractors simulaties uitgevoerd en prototypes van 50 kilo en 2 ton getest. We zijn nu bezig om de financiering rond te krijgen voor de demonstratie eenheid van 600 ton."

Wat zijn de uitdagingen?

"Het gaat nu om veel kleine technische uitdagingen om de Delta 600 in de praktijk toe te passen. Op die schaal is het bijvoorbeeld onpraktisch om subsystemen onshore of offshore te testen. Daarom moeten we het hele systeem in zijn geheel offshore testen. Daarnaast hebben we slimme trucs moeten verzinnen voor het probleem dat het sensormechanisme – de Motion Reference Unit – anders wordt toegepast dan normaal. Meerdere installatiepartijen hebben interesse om de Delta te testen. Hun grootste schepen zijn echter bijna altijd bezet. Op hun beurt moeten zij de parkeigenaren weer overtuigen."

Wat zijn de volgende stappen?

"Na de zomer beginnen we met het 600 ton demonstratiesysteem. Eind 2020 willen we die offshore testen, mits we op tijd de financiering rond krijgen. Die enorme opschaling is nogal een stap. Die durven we aan omdat alle subsystemen inmiddels al op kleinere schaal getest zijn. Vervolgens gaan we de Delta opschalen naar 2000-2400 ton, geschikt om complete windmolens van de volgende generatie ineens te installeren. Dan zijn we minstens drie tot vijf jaar verder; op tijd voor de roadmap tot 2030."