Vorig jaar won Lieke de Cock het wereldkampioenschap snelfietsen door met 120 km/u door de Nevadawoestijn te scheuren. Dit deed ze in een aerodynamische hightech ligfiets van het Human Power Team. Dit jaar staan de studenten van de TU Delft en VU voor de uitdaging om deze prestatie te verbeteren. Momenteel werken ze aan de aerodynamische kappen.

De grootste snelfietsvijand is de luchtweerstand. Daarom spelen de aerodynamische kappen een erg grote rol bij het behalen van de topsnelheid. Door middel van CFD-analyses is er een aerodynamische en stabiele vorm voor de kappen ontworpen, maar deze digitale vorm moet vertaald worden naar de werkelijkheid. Het aerodynamica-team heeft hard gewerkt – bij Jules Dock Shaping – om de carbonfiberkappen te produceren.

Frezen met pasta

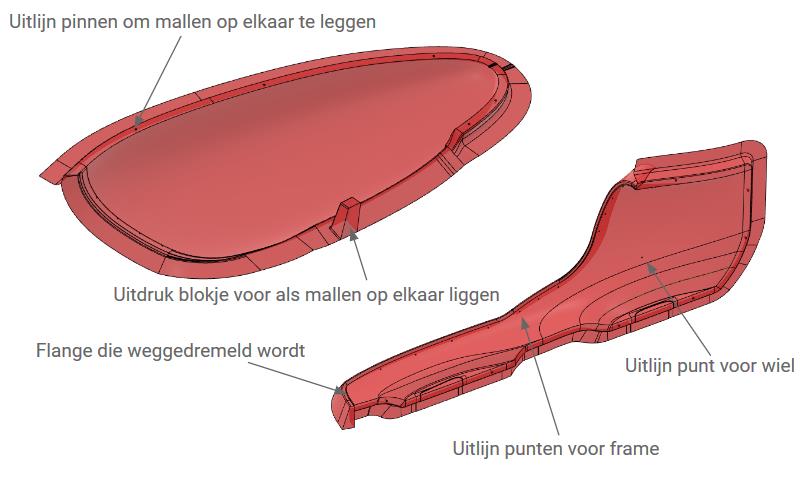

De productie begint met het ontwerp voor de mal. Deze bestaat uit aan elkaar gelijmde EPS-platen waaruit de vorm van de kappen gefreesd wordt. Ook worden er steunpunten aangebracht die de mallen bij gebruik op hun plek houden. Eerst wordt de grove vorm weggefreesd. EPS bestaat uit kleine bolletjes, dus de vorm bevat veel oneffenheden. Dankzij de freespasta worden deze opgevuld en blijft na het frezen een veel betere vorm achter. Na handmatig schuren is de vorm echter pas echt perfect. Hierna worden meerdere lagen coating aangebracht, zodat de mal luchtdicht wordt en de kap na de productie makkelijker uit de mal komt.

Lees ook:

In de maak: het frame van de snelste ligfiets ter wereld

Giftig

Het Human Power Team maakt zijn kappen van extra licht carbon fiber, dat wordt gecombineerd met Dyneema en schuim voor extra stijfheid. Extra lagen carbon zorgen voor meer stijfheid, maar ook voor meer gewicht: daarom wordt gezocht naar het optimum dat het beste bij de VeloX 9 past. De vezels worden verlijmd met een epoxyhars. Die heeft veel sterke eigenschappen, maar ook als nadeel dat de dampen giftig kunnen zijn. Daarom wordt er in de nieuwe lamineerruimte van de Dreamhal van de TU Delft gewerkt en dragen de teamleden halfgelaatsmaskers (ABEK).

Tijd voor de productie van de kappen. Eerst worden de stukken schuim op maat gesneden en met een hittepistool in de mal vervormd. Daarna worden het Dyneema en het carbon fiber geknipt en worden alle lagen gelegd. Hierna wordt het geheel geïnfuseerd. De voor- en achterkap bestaan elk uit twee helften die tijdens de productie met elkaar verbonden worden: als de helften klaar zijn, worden ze op elkaar gelegd en wordt er overlappend lagen carbon fiber aangebracht die ook geïnfuseerd worden, met als resultaat één stijf, sterk geheel.

Pasdag

Het doet eerder denken aan een modeshow dan aan een race, maar er staat een heus pasmoment op stapel. In de week na Pasen worden alle geproduceerde onderdelen van de VeloX 9 samengevoegd om te controleren hoe de atleten in de ligfiets passen. Het frame en de kappen zijn in elk geval alvast op tijd klaar.