In de auto-industrie worden veelvuldig staalsoorten gebruikt die uit meerdere fasen bestaan, met name het zachte ferriet en het harde martensiet. Deze staalsoorten hebben een complexe microstructuur, waardoor het lastig is grip te krijgen op de processen van plastische vervorming en schade die kunnen ontstaan onder druk. Tijmen Vermeij (TU/e) onderzocht hoe en waar die processen precies plaatsvinden. Daartoe ontwikkelde hij nieuwe meetmethodes.

Sterk en vervormbaar

Vermeij: “De uitdaging is om nieuwe stalen te ontwikkelen die heel sterk zijn, maar nog steeds kunnen vervormen als je er veel kracht op zet. En dat is best moeilijk.”

In de auto-industrie zijn meerfasenstalen populair. Een voorbeeld hiervan is Dual-Phase staal (ook bekend als tweefasen-staal of DP-staal) dat bestaat uit een zachte ferrietstructuur met harde martensieteilanden. Bij DP-staal zijn er op microschaal twee fasen, vaak ferriet en martensiet. Ferriet is heel zacht, waardoor het makkelijk vervormt, en martensiet, dat eilandjes in deze zachte structuur vormt, is juist zeer sterk. Als je dat materiaal vervormt, krijg je vooral in de buurt van de martensieteilandjes schade.

“Door de mismatch tussen de harde en zachte microstructuur krijg je bij vervorming kleine gaatjes”, zegt Vermeij. “Als je veel kleine gaatjes bij elkaar in de buurt krijgt, kan het materiaal uiteindelijk breken. Er is veel onderzocht waar de schade precies plaatsvindt in de microstructuur, bijvoorbeeld in het martensieteiland of op de rand daarvan, maar daar houdt het vaak op. Wat we nog niet zo goed begrijpen is hoe het precies gebeurt. Je wilt eigenlijk meten hoe die vervorming gebeurd is.”

Microscans

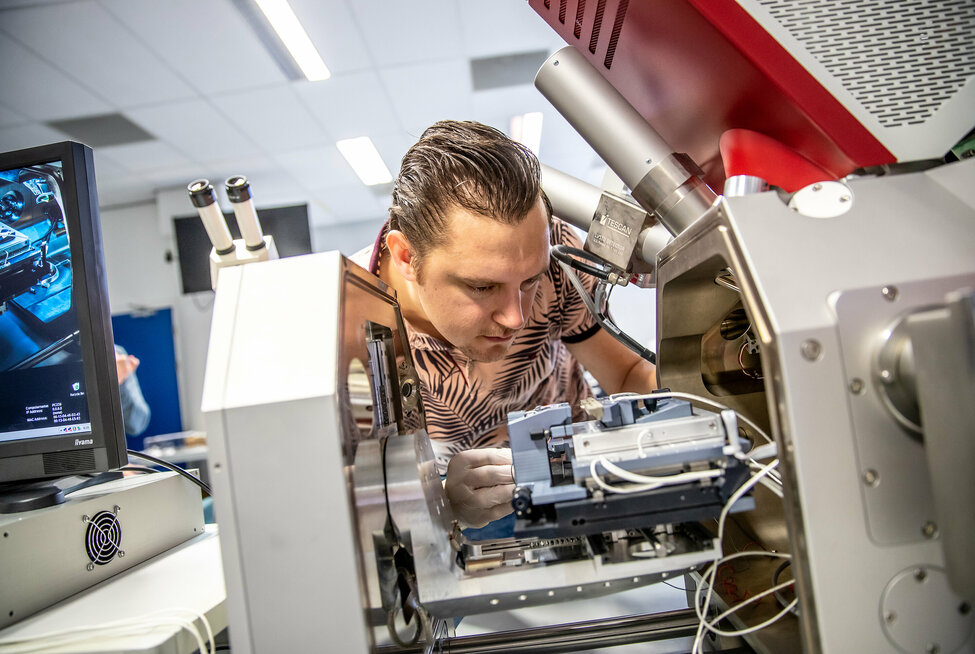

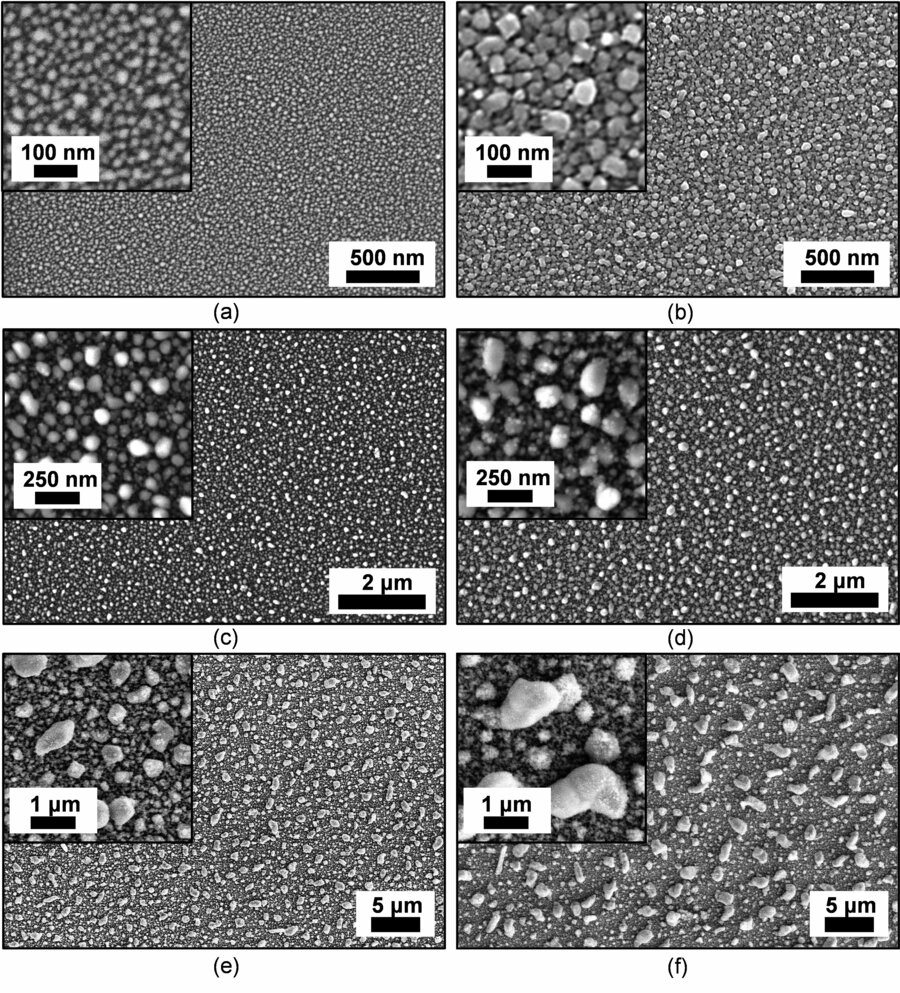

Vermeij ontwikkelde een nieuwe meetmethode, gebaseerd op Digital Image Correlation (DIC), om de vervormingen op micrometerschaal te kunnen bestuderen. Hij bracht daarvoor een patroon aan op de microstructuur en maakte met behulp van een elektronenmicroscoop scans voor en na de vervorming. Deze kun je vervolgens vergelijken met een software om de verschillen te bestuderen.

“Zo kun je zien dat een deel van het patroon weg is, dat is dan kapot. Maar je kunt ook plastische vervorming hebben, dat betekent dat het materiaal sterk en blijvend vervormd is, maar niet kapotgaat.”

Dat kun je meten en iedere positie kun je een waarde geven. Sommige posities hebben hoge waardes – daar is de vervorming heel sterk – en andere juist laag – waar het materiaal praktisch niet vervormt.

Experimenten en simulaties

Terwijl Vermeij bezig was met experimenten uitvoeren, identificeren en meten, deed collega Job Wijnen onderzoek op basis van simulaties. Uiteindelijk hebben ze beide methodes gecombineerd door simulaties op de experimenten af te stemmen en de resultaten met elkaar te vergelijken.

Vooralsnog zijn simulaties alleen bruikbaar bij simpele vervormingen om een idee te krijgen of het gaat lukken of niet. Ze zijn niet helemaal betrouwbaar. “Als je te veel gaat pushen met een vervorming, kan het gaan scheuren, terwijl je het niet zou verwachten op basis van de simulatie.” Dat komt onder andere omdat simulaties deels worden gebaseerd op aannames, door gebrek aan exacte of complete data.

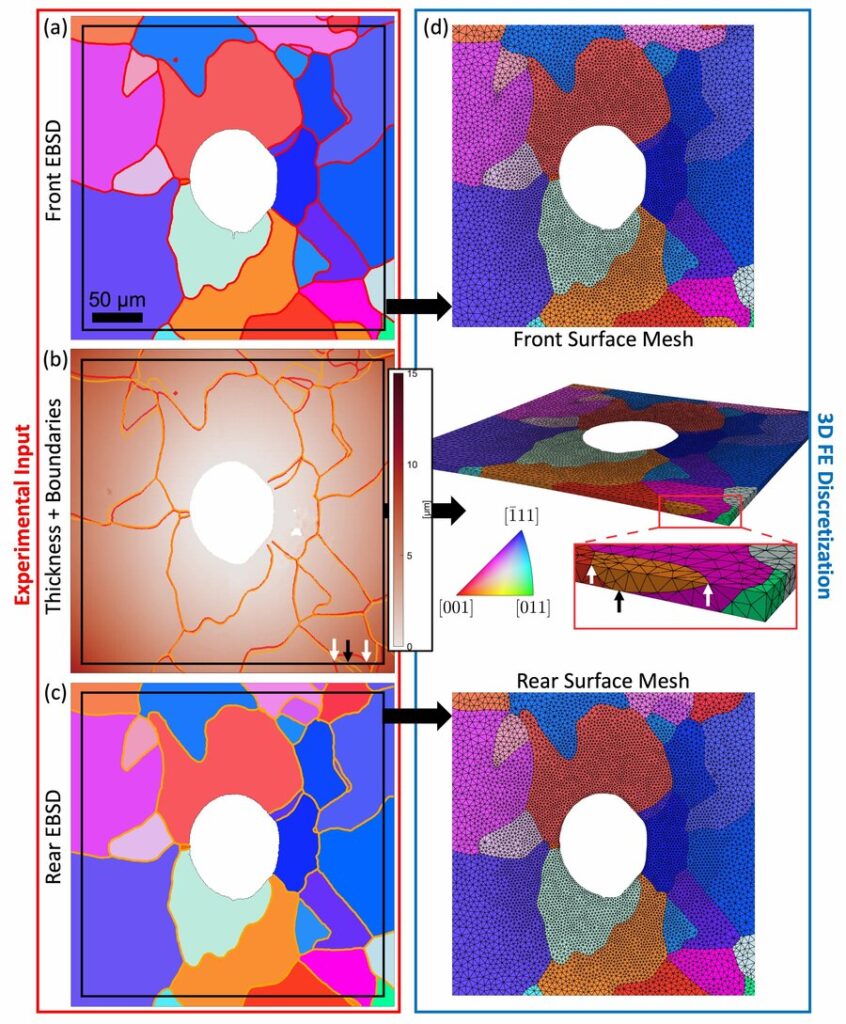

“Als je een stukje DP-staal hebt, kun je de microstructuur meten aan het oppervlak, maar je kunt niet zien wat daaronder gebeurt”, zegt Vermeij. “Het stukje metaal dat je uiteindelijk gaat testen in een experiment, is één millimeter dik. Als je een simulatie doet, kun je er alleen informatie in stoppen die je hebt, dus alleen de kennis van het oppervlak. Maar een paar micrometer hieronder is het helemaal anders en die informatie mis je dan. Dat is een grote uitdaging en dat maakt het zo complex.”

Zeer dunne sample

Vermeij en Wijnen losten het probleem van onbekende microstructuren op door een plaatje staal zo dun te maken dat je aan de voor- en achterkant bijna dezelfde microstructuur krijgt. Hiervoor creëerden ze een sample van een paar micrometer dik. Wijnen ontwikkelde daarnaast een algoritme aan de hand waarvan je kunt afschatten hoe het er op basis van de verschillen tussen de voor- en achterkant in 3D uitziet. Zo kregen de promovendi een beter beeld van de microstructuur en konden ze nauwkeuriger simulaties doen.

Deze samenwerking was volgens Vermeij cruciaal in zijn promotieonderzoek. “Deze methode waarbij je simulaties doet op basis van experimenten die zo goed mogelijk elkaar matchen, is van essentieel belang en zeer bruikbaar op hoge niveaus in de industrie om simulaties beter te maken.”

Er zijn al eerder onderzoeken uitgevoerd op basis van simulaties en experimenten, maar daar werd telkens een heel klein sampletje voor afgesneden waarin je alleen hele simpele vervormingen kunt zien. Door een zeer dunne sample op een groot gebied – 300 micrometer groot en maximaal 10 micrometer dik – te gebruiken kun je ook complexe vervormingen bestuderen.

“Eigenlijk hebben we de tussenweg gevonden tussen hele simpele experimenten, waar je relatief weinig van leert, en hele complexe experimenten waar je geen goede simulaties op kan doen”, concludeert Vermeij.

Uitzonderingsvervorming

In een van de experimenten onderzocht Vermeij hoe schade ontstaat in de harde martensieteilandjes in DP-staal van martensiet en ferriet. “Martensiet is heel hard en bros, dus als dat vervormt zou je verwachten dat er schade ontstaat. Maar er is een theorie dat de harde fase ook heel zacht kan vervormen op een bepaalde manier. In de harde fase kan dat wel alleen op een hele specifieke manier gebeuren. Sommige posities kunnen daardoor heel moeilijk vervormen maar op andere posities kan dat wel plastisch gebeuren, dus blijvend en zonder dat er schade ontstaat.”

Vermeij onderzocht dit aan de hand van experimenten en kwam erachter dat er in één geval hele sterke vervorming was zonder dat er schade ontstond. Volgens een unieke identificatiemethode die hij voor zijn promotieonderzoek heeft ontworpen, toonde hij aan dat de sterke vervorming altijd plaatsvindt op één vlak. Dat is heel belangrijk voor de toekomstige ontwikkeling van stalen. Met die kennis kun je materialen zo ontwikkelen dat je minder schade krijgt en kun je hierdoor minder materiaal gebruiken.