Om de Nederlandse industrie van duurzame waterstof te kunnen voorzien, is een schaalvergroting nodig met een factor duizend. De partners in het project Gigawatt Elektrolysefabriek werken samen om dit doel te bereiken. Daarbij wil men tot een optimaal ontwerp te komen tegen minimale kosten.

De huidige waterstofproductie bedraagt zo’n 800.000 ton per jaar, waarbij de waterstof hoofdzakelijk toepassing vindt in de productie van ammoniak en kunstmest, de raffinage sector en de chemie. Om in de toekomst Nederland van CO2-vrije waterstof te kunnen voorzien, zouden meerdere elektrolysefabrieken van GW-grootte nodig zijn. Ze kunnen dan ook bijdragen aan een flexibele energie-infrastructuur waarin waterstof als energiedrager fungeert.

In het project effent een consortium van bedrijven, universiteiten en kennisinstellingen de weg voor het ontwerp van een elektrolysefabriek van industriële omvang. Rond 2030 zullen windparken in Nederland en de Noordzee enkele tientallen GW aan duurzame elektriciteit produceren. De industriële elektrolysers zijn echter nog niet groter dan enkele megawatts. In een fabriek met een vermogen van een gigawatt zouden dus honderd tot duizend van zulke elektrolysers opgesteld staan.

De partners in het Gigawatt Elektrolyser project gaan onderzoeken wat er nodig is om in Nederland rond 2025 – 2030 zo’n elektrolyse-installatie te kunnen bouwen. Daartoe worden de technologische knelpunten in kaart gebracht bij het opschalen van grote aantallen elektrolyse-cellen (stacks) in een geïntegreerde fabriek. Hierbij is het van belang dat de fabriek gemakkelijk kan op- en afschalen vanwege de variaties in de levering van elektriciteit. De fabriek zal immers veel elektriciteit van wind- of zonneparken afnemen en bij afnemende of juist toenemende wind moet de fabriek mee kunnen regelen.

Warmte en zuurstof

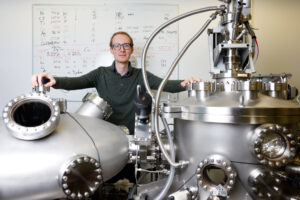

Een ander aspect is de productie van warmte en zuurstof als mogelijk nevenproducten. Bij het technisch ontwerp van de fabriek is het van belang dat deze producten goed zijn af te voeren en te leveren, op een manier die hand in hand gaat met de operationele strategie die bij deze opschaling van belang is. Het team onderzoekt in hoeverre de huidige elektrolysers kunnen worden verbeterd en de noodzakelijk kostendaling op component niveau kan worden gerealiseerd. De ontwikkelde modellen worden gevalideerd in het Faraday laboratorium in Petten.

Concurrerend alternatief

Het doel is tot een optimaal ontwerp te komen tegen minimale kosten. Met de huidige stand der technologie en de huidige marktprijzen zou de investering voor een GW elektrolysefabriek ongeveer een miljard euro bedragen. De partners in het Gigawatt project streven er naar om dat met een factor drie à vier te reduceren. Wanneer een totale fabriek zo’n 350 miljoen euro zou kosten, is er een concurrerend alternatief voor de conventionele ‘fossiele’ waterstoftechnologie.

Een onderdeel van het project is te achterhalen hoe de kosten van installaties en componenten kunnen dalen als gevolg van schaalvergroting. Daarbij zal ook aandacht zijn voor leereffecten bij de maakindustrie.

Case-studies met industriële partners

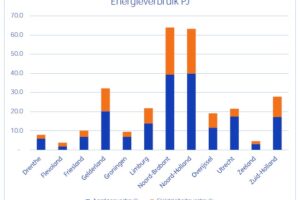

De volgende stap is te toetsen hoe een industriële GW elektrolysefabriek is in te passen in de industriële omgeving en hoe de locatiekeuze de kostprijs van de fabriek beïnvloedt. Daartoe worden case-studies uitgevoerd in samenwerking met de industrie. De focus ligt daarbij op de industrieregio’s rond Vlissingen-Terneuzen-Gent, Rotterdam, Amsterdam, Delfzijl en Geleen. Het project sluit aan op de ambities en doelstellingen zoals uitgesproken in het concept klimaatakkoord van deze regio’s. Belangrijke partners in deze volgende fase van het project zijn onder andere Deltalinqs, Port of Rotterdam, Groningen Seaports, North Sea Port, Port of Amsterdam, de Provincies Groningen en Noord- en Zuid Holland, Stedin, Smart Delta Resources, USG/Chemelot en Tata Steel.

De verwachting is dat het project innovatie zal stimuleren op het gebied van elektrolyse technologie, en zo kansen zal creëren voor de Nederlandse maakindustrie in de fabricage van elektrolyser-modules en -componenten.

De coördinatie is in handen van het Institute for Sustainable Process Technology (ISPT). Het project wordt ondersteund door TKI Energie & Industrie en partners zijn onder andere Nouryon, Shell, Yara, OCI Nitrogen, Gasunie, DOW Chemical, Ørsted, Frames, TNO, Universiteit Utrecht en Imperial College London.