Conventionele processen voor het vervaardigen van batterij-elektroden omvatten meestal giftige oplosmiddelen en vergen veel ruimte en energie. Dit is niet het geval met Drytraec – een nieuw droogcoatingproces ontwikkeld door het Fraunhofer Institute for Material and Beam Technology IWS.

De technologie is volgens Fraunhofer milieuvriendelijk en kosteneffectief en kan op grote schaal worden gebruikt, waardoor het de potentie heeft om een revolutie teweeg te brengen in de productie van batterij-elektroden.

Elektroden bestaan normaal gesproken uit een metalen folie met een dunne coating. Deze coating bevat de actieve componenten die verantwoordelijk zijn voor de opslag van energie. "Het conventionele coatingproces maakt gebruik van een natchemische methode waarbij een zogenaamde slurry wordt toegepast", legt Benjamin Schumm uit. Het actieve materiaal, geleidende koolstof en bindmiddelen worden gedispergeerd in een oplosmiddel om een soort pasta te maken, die eerst op de metaalfolie wordt aangebracht om een natte coating te vormen. "Er zijn extreem grote machines met zeer lange droogsporen nodig om ervoor te zorgen dat het oplosmiddel daarna verdampt. Met Drytraec kunnen we dit proces efficiënter inrichten."

Bindmiddel- en afschuifkracht

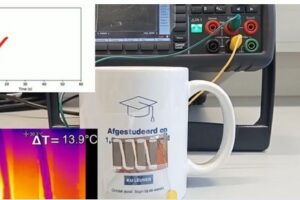

Het nieuwe coatingproces maakt in wezen gebruik van vergelijkbare grondstoffen als in het slurryproces. De droge coatingtechnologie werkt zonder oplosmiddelen, maar maakt gebruik van een speciaal bindmiddel. Samen vormen de materialen een droog mengsel dat in een kalanderopening wordt gevoerd – een opening tussen twee rollen die in tegengestelde richting draaien. Het cruciale detail is dat een van de rollen sneller moet draaien dan de andere. Dit induceert een schuifkracht, die ervoor zorgt dat het bindmiddel draadachtige netwerken vormt die fibrillen worden genoemd.

"Stel je het voor als een spinnenweb dat de deeltjes mechanisch insluit", zegt Schumm. De druk en beweging vormen een fijne film op de sneller draaiende rol. Deze film wordt vervolgens in een tweede kalanderspleet op een stroomcollectorfolie overgebracht. Hierdoor kunnen beide zijden gelijktijdig worden gecoat zonder veel extra werk. In de laatste stap wordt de resulterende spoel op de vereiste maat gesneden en worden de afzonderlijke onderdelen op de juiste manier gestapeld om de voltooide batterijcel te produceren.