Engineers van de Universiteit van Cambridge hebben intelligente 3D-printers gemaakt die snel fouten kunnen detecteren en corrigeren, zelfs in hen onbekende ontwerpen of nieuwe materialen (zoals ketchup en mayonaise), door te leren van de ervaringen van andere machines.

De engeneers ontwikkelden een machine learning-algoritme dat een groot aantal verschillende fouten in realtime kan detecteren en corrigeren, en dat eenvoudig kan worden toegevoegd aan nieuwe of bestaande machines. 3D-printers die het algoritme gebruiken, kunnen ook leren hoe ze zelf nieuwe materialen kunnen printen. Details van de aanpak worden gerapporteerd in het tijdschrift Nature Communications.

3D-printen is gevoelig voor productiefouten, van kleinschalige onnauwkeurigheden en mechanische zwakheden tot totale constructiefouten. Momenteel is de manier om deze fouten te voorkomen of te corrigeren, door een geschoolde werknemer het proces te laten observeren. De werknemer moet een fout herkennen (zelfs voor het geoefende oog een uitdaging), de print stoppen, het onderdeel verwijderen en de instellingen voor een nieuw onderdeel aanpassen. Als een nieuw materiaal of een nieuwe printer wordt gebruikt, kost het proces meer tijd omdat de werknemer de nieuwe opstelling eerst moet leren kennen. E zelfs dan kunnen fouten worden gemist, omdat werknemers niet continu meerdere printers tegelijkertijd kunnen observeren, vooral bij lange printprocesssen.

“3D-printen is een uitdaging omdat er veel mis kan gaan, en daarom zullen 3D-prints vaak mislukken”, zegt de senior auteur Sebastian Pattinson. “Als dat gebeurt, gaat al het materiaal en de tijd en energie die je hebt gebruikt verloren.”

Driverless car

Geautomatiseerde 3D-printmonitoring bestaat al, maar bestaande systemen kunnen slechts een beperkt aantal fouten in één onderdeel, één materiaal en één printsysteem detecteren.

“Wat echt nodig is, is een ‘driverless car’-systeem voor 3D-printen”, zegt eerste auteur Douglas Brion. “Een auto zonder bestuurder zou nutteloos zijn als hij maar op één weg of in één stad zou werken – hij moet leren generaliseren over verschillende omgevingen, steden en zelfs landen. Evenzo moet een ‘driverless’ printer werken voor meerdere onderdelen, materialen en afdrukomstandigheden.”

Brion en Pattinson zeggen dat het algoritme dat ze hebben ontwikkeld de ‘driverless car’ zou kunnen zijn waarnaar ze op zoek waren.

“Dat betekent dat je een algoritme zou kunnen hebben dat alle verschillende printers die je bedient kan bekijken, constant monitort en waar nodig wijzigingen aanbrengt – in feite doet wat een mens niet kan doen,” zei Pattinson.

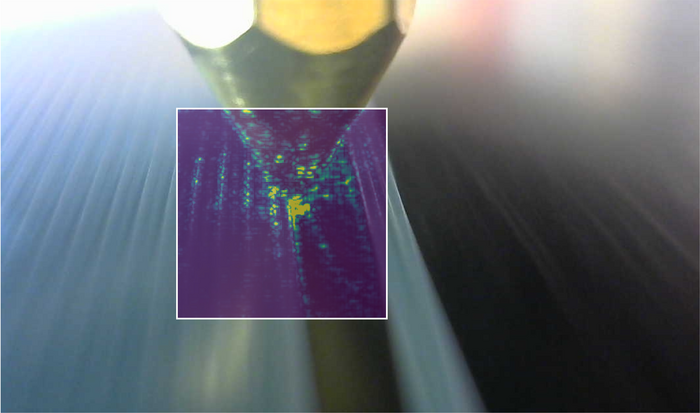

De onderzoekers trainden een diep lerend computervisiemodel door het ongeveer 950.000 afbeeldingen te laten zien die automatisch werden vastgelegd tijdens de productie van 192 geprinte objecten. Elk van de afbeeldingen was gelabeld met de instellingen van de printer, zoals de snelheid en temperatuur van het printmondstuk en de stroomsnelheid van het printmateriaal. Het model kreeg ook informatie over hoe ver die instellingen verwijderd waren van goede waarden, waardoor het algoritme kon leren hoe fouten ontstaan.

“Als het eenmaal is getraind, kan het algoritme door naar een afbeelding te kijken bepalen welke instelling correct is en welke fout – bijvoorbeeld een bepaalde instelling te hoog of te laag is, en vervolgens de juiste correctie toepassen”, aldus Pattinson. “En het leuke is dat printers die deze aanpak gebruiken continu gegevens kunnen verzamelen, dus het algoritme kan ook voortdurend verbeteren.”

Algoritme kan generaliseren

Met deze aanpak konden Brion en Pattinson een algoritme maken dat generaliseerbaar is, met andere woorden, het kan worden toegepast om fouten in onbekende objecten of materialen, of zelfs in nieuwe printsystemen, te identificeren en te corrigeren.

“Als je met een mondstuk print, kun je, ongeacht het materiaal dat je gebruikt – polymeren, beton, ketchup of wat dan ook – soortgelijke fouten krijgen”, zegt Brion. “Als de spuitmond bijvoorbeeld te snel beweegt, krijg je vaak klodders materiaal, of als je te veel materiaal naar buiten duwt, dan zullen de afgedrukte lijnen elkaar overlappen en vouwen vormen.

“Fouten die voortkomen uit vergelijkbare instellingen hebben vergelijkbare kenmerken, ongeacht welk onderdeel wordt geprint of welk materiaal wordt gebruikt. Omdat ons algoritme algemene kenmerken heeft geleerd die door verschillende materialen worden gedeeld, zou het kunnen zeggen: ‘Oh, de geprinte lijnen vormen vouwen, daarom duwen we waarschijnlijk te veel materiaal eruit’.

Als gevolg hiervan kon het algoritme dat was getraind met slechts één soort materiaal en printsysteem fouten in verschillende materialen detecteren en corrigeren, van technische polymeren tot zelfs ketchup en mayonaise, op een ander soort printsysteem.

In de toekomst zou het getrainde algoritme efficiënter en betrouwbaarder kunnen zijn dan een menselijke operator bij het opsporen van fouten. Dit kan van belang zijn voor kwaliteitscontrole in toepassingen waar het uitvallen van componenten ernstige gevolgen kan hebben.

Spin-out

Met de steun van Cambridge Enterprise, de commercialiseringstak van de universiteit, heeft Brion Matta opgericht, een spin-outbedrijf dat de technologie voor commerciële toepassingen zal ontwikkelen.

“We richten onze aandacht op hoe dit zou kunnen werken in hoogwaardige industrieën zoals de ruimtevaart-, energie- en automobielsector, waar 3D-printtechnologieën worden gebruikt om hoogwaardige en dure onderdelen te produceren”, aldus Brion. “Het kan dagen of weken duren om een enkel onderdeel te voltooien tegen een kostprijs van duizenden ponden. Een fout die aan het begin optreedt, wordt mogelijk pas gedetecteerd als het onderdeel is voltooid en geïnspecteerd. Onze aanpak zou de fout in realtime opsporen, waardoor de productieproductiviteit aanzienlijk zou verbeteren.”