Met behulp van computertomografie (CT) kan een 3D-beeld van het in- en uitwendige van een component worden gemaakt. Daar dan weer een 3D-model van maken dat een virtueel testprogramma kan doorlopen, kan even duren. Onderzoek aan de Universiteit van Swansea in Wales moet daar meer vaart in brengen.

Dat een 3D-ontwerp al duchtig aan de tand kan worden gevoeld terwijl het alleen maar op een computerscherm bestaat, is geen nieuws. Virtuele beproevingen kunnen veel ellende voorkomen. Maar pixels zijn geduldig. Kleine materiaal- of andere afwijkingen in de gerede component zijn niet altijd te voorkomen. Maar die worden in de gebruikelijke simulaties die van een perfect model uitgaan niet meegenomen. Daarom worden vooral componenten waar een fors prijskaartje aan hangt of onderdelen die eenmaal in gebruik zijn niet, lastig of alleen tegen extreem hoge kosten zijn te vervangen, aan pittige fysieke beproevingen onderworpen. Denk bijvoorbeeld aan onderdelen voor satellieten of nucleaire installaties.

Bougie

Maar Formule 1-coureur Sebastian Vettel had vorig jaar in de Grand Prix van Japan ook best van te voren willen weten hoe zijn Ferrari het zou gaan doen, denkt de universiteit. Want misschien was het probleem met een van de bougies in zijn peperdure Ferrari dan eerder aan het licht gekomen. En niet op het moment dat hij de pits verliet om naar de start te rijden en de mecaniciens onvoldoende tijd hadden om het probleem te verhelpen. Vettel kon na vijf rondjes terug naar de pits en verspeelde waarschijnlijk op dat moment zijn kans om nog serieus mee te kunnen doen in de strijd om het wereldkampioenschap. En dat vanwege een bougie die volgens de berichtgeving van de universiteit 52 pond kost.

Replica op microniveau

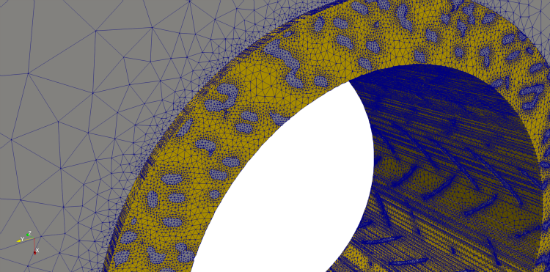

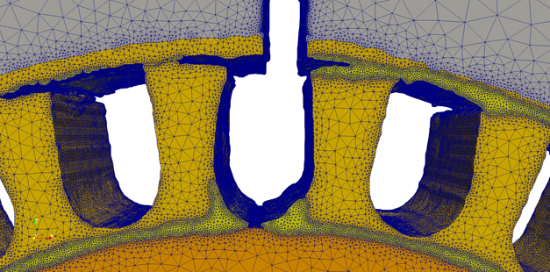

In potentie zou het gebruik van 3DCT-imaging voor het maken van simulatiemodellen echte fysieke experimenten overbodig kunnen maken. Met de technologie kunnen tot op microniveau nauwkeurige digitale replica’s van de component kunnen worden gemaakt. Omdat deze digitale voorstellingen ook de onregelmatigheden bevatten die tijdens de productie zijn ontstaan, kan virtueel worden getest of een component wel aan alle eisen voldoet. Probleem is wel dat het maken van een model aan de hand van de röntgenbeelden weken in beslag kan nemen, volgens de berichtgeving uit Swansea. Dat is op dit moment het belangrijkste probleem met deze virtuele kwaliteitscontrole – of ‘virtual qualification’ zoals het in Swansea wordt genoemd.

3D-beeldmodellering tot op het niveau van de afzonderlijke vezels in een composietmateriaal. Omdat te bereiken zijn in deze simulatie 19 miljoen elementen gebruikt tegenover hoogstens enkele honderdduizenden elementen in reguliere engineering simulaties.

Pionierswerk

Doel van het onderzoek van de universiteit is daarom het versnellen van het hele proces van röntgenbeeld tot 3D-model en de daaropvolgende virtuele beproeving van de component. Door het hele traject met behulp van nieuwe software te automatiseren. Wat nu nog weken kost zou dan in een paar uur bekeken kunnen zijn. Dat zou de industriële toepasbaarheid van de virtuele kwaliteitscontrole sterk verbeteren. Bovendien voorkomt automatisering de kans op menselijke fouten omdat het combineren van de beelden een handmatig proces is, volgens de universiteit.

En als er een plek is om dit onderzoek te verrichten dan is het Swansea wel. De universiteit geldt als de oorsprong van de eindige-elementenanalyse dankzij het pionierswerk van professor Olek Zienkiewicz. In 1967 publiceerde hij het eerste boek over dit onderwerp: The Finite Element Method in Structural and Continuum Mechanics.

Grote impuls

Het huidige project ´Inline virtual qualification from 3D X-ray imaging for high-value manufacturing´ wordt geleid door dr. Llion Evans van het College of Engineering aan de universiteit. De onderzoeksgroep heeft een financiering ontvangen van 1.025.110 pond van de ´Engineering and Physical Sciences Research Council´. Het door Swansea geleide project loopt voor vijf jaar en omvat deskundigen van andere organisaties, waaronder de UK Atomic Energy Authority, Airbus Defence and Space, Nikon Metrology, TWI, Synopsys en Diamond Light Source. De praktijktest wordt uitgevoerd op een batch componenten van een warmtewisselaar bij de UK Atomic Energy Authority.

Virtuele kwalificatie legt de geometrie vast op microschaal. Hierdoor is het mogelijk te modelleren op maat – inclusief kleine afwijkingen die regulier niet worden meegenomen. Hier een component van een warmtewisselaar voor toepassing in de fusie-energie.

Virtuele kwalificatie legt de geometrie vast op microschaal. Hierdoor is het mogelijk te modelleren op maat – inclusief kleine afwijkingen die regulier niet worden meegenomen. Hier een component van een warmtewisselaar voor toepassing in de fusie-energie.

Dr. Llion Evans: "Virtuele kwalificatie kan een grote impuls geven aan de maakindustrie. Maar om het de moeite waard te maken voor bedrijven die het op hun productielijnen willen gebruiken, moet het snel genoeg zijn om op de grote schaal te werken die ze nodig hebben. Op dit moment is beeldmodellering zeer arbeidsintensief. Ons doel is om de benodigde tijd van weken naar uren te verkorten. Naast het besparen van tijd kan automatische verwerking ook betere gegevens opleveren over hoe elk afzonderlijk onderdeel presteert, niet alleen een eenvoudige goed- of afkeur. Op de lange termijn zou het kunnen worden gebruikt in alle sectoren van de hoogwaardige industrie, zoals de lucht- en ruimtevaart, de automobielindustrie en de energiesector."