Het beheren van systeemoplossingen op basis van industriële PC’s is een vast onderdeel in het ontwerp van machines en systemen die aantoonbaar operationeel betrouwbaar zijn. Nu de automatiseringssector is samengegaan met de eerste generatie informatietechnologie, is de volgende stap slimme onderdelen onderling te koppelen en aan te sluiten op het Internet of Things (loT).

Industrie 4.0 vereist dat machines, apparaten, sensoren en mensen naadloos kunnen communiceren en gegevens delen, waardoor productiekosten omlaag gaan en er wereldwijd een duidelijk voordeel wordt gecreëerd ten opzichte van de concurrentie. Het gebruik van clouddiensten, productiebronnen en zelfs een volledige productielocatie kan volledig worden gekoppeld in een netwerk. In de automatiseringstechnologie is het vaak efficiënter om modulaire, gedistribueerde (of liever gezegd gedecentraliseerde) systemen te ontwikkelen, die de mogelijkheid bieden om de ontwikkelingsinspanning te verminderen, makkelijker upgrades uit te voeren en de onderhoudskosten te verlagen.

Voor dit streven is het nodig om van eenvoudige onderdelen zoals frequentieregelaars, motorbeveiligingsschakelaars, magneetschakelaars en drukknoppen communicatief vaardige apparaten te maken die onafhankelijke beslissingen kunnen nemen op basis van de beschikbare omgevingsgegevens. Op deze manier worden het intelligente onderdelen – of slimme onderdelen. In plaats van te worden beschouwd als het sluitstuk van het machineontwikkelingsproces, zouden deze apparaten de eerste modules moeten zijn voor een machine die wordt ontwikkeld voor Industrie 4.0.

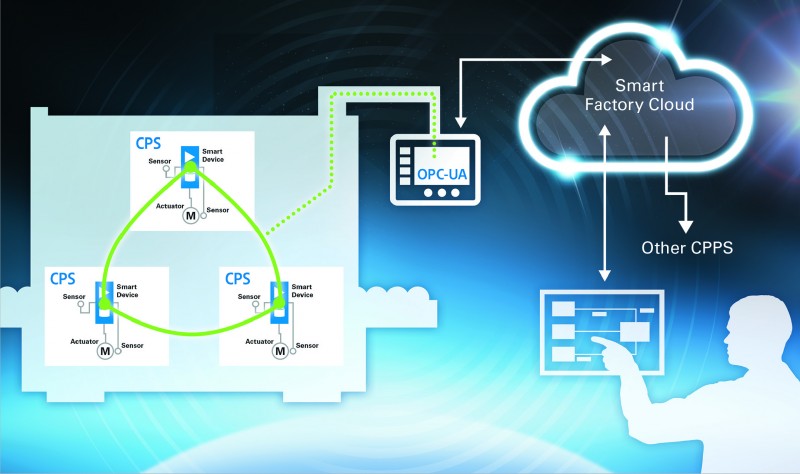

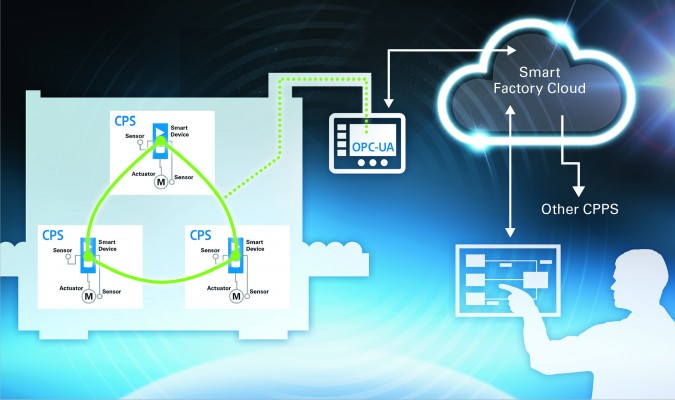

Cyber physical production system

Een onderdeel zoals een motor kan in combinatie met sensoren en een slim apparaat een cyber physical system (CPS) worden. Met een machine met meerdere motoren kunnen deze CPS-en met elkaar communiceren en een onafhankelijk cyber physical production system (CPPS) worden. Alleen productiecommando’s (bijvoorbeeld een wijziging van een configuratie) of CPPS-informatie die externe actie vereist (zoals voorspelbaar onderhoud) worden uitgewisseld op basis van industriële standaardprotocollen, zoals OPC-UA, tussen de CPPS en de Smart Factory-controller. Deze gedecentraliseerde benadering vermindert de hoeveelheid ‘big data’ die in de cloud wordt gecommuniceerd.

Autonome beslissingen

Een voorbeeld van hoe een apparaat met deze technologie slim kan worden is bijvoorbeeld de PKE elektronische motorbeveiligingsschakelaar of de DE1 Variable Speed Starter van Eaton. Door deze en andere slimme apparaten, zoals sensoren en aandrijvingen, aan te sluiten op Eaton’s Smartwire-DT intelligent bedradingssysteem verandert het schakelapparaat eenvoudig in een CPS. Via de elektronische unit kunnen de PKE en de DE1 gegevens verzamelen zoals de motorstroom, overbelasting bij verschillende items of statusinformatie, en die doorgeven via het intelligente bedradingssysteem. Dit is op zich niet voldoende om te voldoen aan alle vereisten van een smart device, zonder de verbindingsmodule die wordt gebruikt voor het intelligente bedradingssysteem uit te rusten met de nieuwste generatie asic-module.

De asic-module kan niet alleen de gegevens die door de motorbeveiligingscomponent of starter worden geleverd analyseren. De module heeft ook een toereikend programmageheugen en voldoende rekencapaciteit voor het analyseren en interpreteren van de gegevens om autonome beslissingen te nemen, zoals het verlagen van de snelheid van de aangesloten motor. In combinatie met andere sensoren creëert dit een CPS, bijvoorbeeld een transportelement van een loopbandsysteem, dat dan in staat is om onafhankelijk te communiceren met een andere CPS. Hierdoor worden de eerste modules geleverd van een consistent, modulair en gedecentraliseerd systeem.

Scenario’s

Alle afwijkingen in de normale motorstroom worden direct gedetecteerd, en dit gebeurt zonder aanvullende inspanning en kosten die verband houden met extra meettechnologie. Stijgende waarden kunnen een teken zijn van slijtage en helpen bij het vooraf plannen van onderhoudsactiviteiten. Bij pompen kan een daling in de stroom bijvoorbeeld aangeven of de pomp droog loopt. Indien overbelasting dreigt kunnen tegenmaatregelen worden uitgevoerd binnen de machine of het systeem die voorkomen dat de stroomonderbreker wordt geactiveerd en machine-uitval veroorzaakt.

Daarentegen kan een lopende band op de ideale wijze worden belast door rekening te houden met de belastingstatus van de motoren onder verschillende klimaatomstandigheden, zodat het systeem ervoor zorgt dat het altijd de maximale beschermingscapaciteit levert – zonder dat de betrokken onderdelen worden overbelast. In dit scenario zorgt het gebruik van een slim apparaat voor een betrouwbare uitvoering en een verhoogde beschikbaarheid, en ondersteunt het de maximale werkbelasting.

Uit de kast

Het gebruik van de intelligente bedrading en het communicatiesysteem is niet beperkt tot slechts de besturingskast. Het kan zelfs worden uitgebreid naar de randapparatuur met gebruik van IP67-beschermde I/O-modules. Intelligente bedrading biedt duidelijke voordelen zoals het makkelijk en snel configureren van maximaal 99 apparaten als slimme apparaten op een kabel met een lengte van maximaal 600 m. Motorstarters, softstarters, frequentieregelaars, beveiligingsschakelaars, aardlekschakelaars evenals drukknoppen, gesitueerd in een geschikte kleine behuizing of behuizing met hoge beschermingsgraad, kunnen op de exacte plek op de locatie worden geïnstalleerd, waar ze een CPS zullen vormen met de motor.

De echte kracht wordt getoond door machines met een verdeelde structuur (vooral als ze voldoen aan het Industrie 4.0-systeem) wanneer uitbreidingen worden uitgevoerd. Dit geldt los van de vraag of uitbreiding plaatsvindt wanneer de machine voor de eerste keer wordt gestart of wanneer deze al in bedrijf is. Problemen die worden veroorzaakt door een gebrek aan ruimte in de besturingskast zijn dingen uit het verleden omdat alle belangrijke sensoren en aandrijvingen op locatie zijn geïnstalleerd. Aanvullende I/O-modules voor een centrale PLC zijn niet nodig.

Verdeel en heers

Eén basisprincipe is het consistent volgen van het gedistribueerde model. Veel industrieën en bedrijven, vooral in de werktuigbouwkunde, bevinden zich in een vroege fase bij het toepassen van deze benadering, omdat de juiste technologieën tot nu toe niet beschikbaar waren. Het is vanzelfsprekend dat conventionele en centraal beheerde machines mogelijkheden bieden tot aansluiting op de wereld van Industrie 4.0. Het gebrek aan naadloze connectiviteit betekent echter dat deze oplossingen omwegen blijven en dat de talloze voordelen van het Internet of Things voor machineontwerp nog steeds niet ten volle worden benut. De bedrijven die net beginnen met het gebruiken van CPS-en en het werken in termen van een verdeelde benadering zullen eerder vroeger dan later van deze voordelen profiteren.

Decentrale cyber physical systems communiceren en handelen onderling autonoom. Samen vormen zij een onafhankelijk cyber physical production system als onderdeel van de slimme fabriek.