Niet zelden krijgt NDS-Seals – leverancier van voornamelijk rubber afdichtingen – een ontwerp opgestuurd met de mededeling dat hier ‘ook nog een afdichting in moet’. Of er even advies kan worden gegeven. Dat kan altijd. Maar beter is het om tijdens het ontwerpen al rekening te houden met de functie en plaats van een afdichting. Dat voorkomt een exotische – en dure – afdichting, en levert een betere afdichting op. Een set basisregels voor de constructeur.

Door Marjolein de Wit- Blok

Op veel technische opleidingen worden afdichtingen niet apart behandeld. Natuurlijk wel genoemd. Als iets niet mag lekken – of het nu om een gas of een vloeistof gaat – dan wordt aangegeven dat de betreffende engineer ‘een afdichting moet toepassen’. Daarbij wordt in het midden gelaten of het ontwerp of de constructie cruciaal is voor het functioneren van een afdichting en dat er ontelbaar verschillende varianten bestaan waarvan slechts een beperkt aantal gestandaardiseerd is – waaronder de O-ring. Wanneer in het ontwerp geen rekening wordt gehouden met de beschikbare standaard producten, dan is een klantspecifieke afdichting ontwikkelen de enige optie.

Onnodig duur

"In sommige gevallen onnodig duur", weet Henk Jimmink, specialist en adviseur bij NDS-Seals . "Wanneer je goed weet wat de eigenschappen van het materiaal rubber zijn en je begrijpt op welke manier een afdichting moet functioneren, dan is het niet zo ingewikkeld meer om een goed ontwerp te maken. Ontbreekt deze kennis echter, dan kan het betreffende ontwerp relatief eenvoudig leiden tot een falende applicatie. Veelal krijgt de afdichting de schuld terwijl het uiteindelijk de combinatie van het ontwerp en de afdichting is die bepaalt hoe succesvol de functie ‘afdichten’ wordt vervuld."

Materiaal en procesvariabelen

Het gaat bij het ontwerpen en kiezen van een afdichting om twee hoofdvariabelen: het materiaal en de vorm. Daarbij heeft de constructeur te maken met de drie applicatiegerelateerde variabelen: druk, temperatuur en medium. De gekozen afdichting moet bestand zijn tegen deze drie factoren en hierop maximaal zijn afgestemd. Zo zijn siliconen micro-poreus en hiermee gasdoorlatend terwijl butylrubbers juist extreem gasdicht zijn.

Verder zijn er veel verschillende soorten rubber met allemaal een eigen maximale temperatuurbestendigheid en verschillen in onder andere de chemische en UV-bestendigheid. Daarbij moeten het rubber en het medium dat erlangs stroomt elkaar kunnen verdragen. Wanneer het geen goede combinatie is, kan het rubber worden aangetast en is het tevens denkbaar dat er ingrediënten van de afdichting in het medium terecht komen wat over het algemeen niet wenselijk is. Soms kan een specifiek medium nog wel een positieve draai geven aan de toepasbaarheid van een afdichting. Zo is de maximale temperatuurbestendigheid die in de specificaties wordt vermeld, gemeten in lucht. Wanneer het rubber zich echter in bijvoorbeeld olie bevindt, is het beter beschermd tegen oxidatie (reactie met zuurstof) en is het mogelijk om met hogere temperaturen te werken. Bij siliconen werkt dat andersom. Dit materiaal heeft juist zuurstof nodig om niet te degraderen.

De keuze voor een bepaalde rubber afdichting is bovendien afhankelijk van het antwoord op de vraag of de toepassing statisch of dynamisch is. Rubber is bijvoorbeeld voornamelijk geschikt voor statische toepassingen waarbij open/dicht wellicht de meest bekende is. Dit komt omdat rubber een bepaald geheugen heeft wat betekent dat het na indrukking weer in zijn oorspronkelijke vorm terugkeert. Een ideale eigenschap voor open/dicht constructies dus.

Kortom: om de goede keuze te maken, moet de ontwerper goed op de hoogte zijn van de omgeving en functie waarvoor deze afdichting wordt ingezet. En deze informatie is lang niet altijd beschikbaar. Jimmink: "Het is natuurlijk de vraag of dit een taak van de constructeur is, maar wanneer deze grootheden niet bekend zijn, doet hij er verstandig aan om hier achteraan te gaan. Zonder deze informatie zul je bepaalde aannamen moeten doen waardoor de afdichting in de uiteindelijke oplossing eventueel over- of ondergedimensioneerd is of van het verkeerde soort rubber."

Daarbij merkt Jimmink dat de gemiddelde constructeur relatief weinig kennis heeft van rubber in relatie tot afdichtingen. "Weet bijvoorbeeld dat rubber – ten opzichte van kunststoffen – een zogenaamd ‘levend materiaal’ is en dat de kwaliteiten per leverancier verschillen. Dit lijkt een open deur, maar betekent onder meer dat het niet verstandig is om van leverancier te wisselen zonder de nieuwe afdichtingen eerst grondig te testen. Het kan goed zijn dat ze voldoen, maar de kans bestaat zeker dat de eigenschappen zodanig variëren dat het rubber bijvoorbeeld toch wordt aangetast door het medium of minder goed bestand is tegen bepaalde temperaturen. Sterker nog: de specificaties van een soort rubber kunnen identiek zijn bij twee leveranciers en tóch onderling verschillen. Bijvoorbeeld in de levensduur."

Als een cake

Dit ‘levende’ karakter heeft te maken met het productieproces van rubber waarin zich een zogenaamd vulkanisatieproces voltrekt. Hierbij worden dwarsverbindingen gecreëerd tussen verschillende polymeerketens en is in feite de fase waarin de eigenschappen van het rubber pas worden gevormd. Nadat het rubber gereed is, moet het eerst afkoelen waarbij krimp optreedt. Kortom: chemisch gezien is de productie van rubber zeer complex en het uiteindelijke resultaat niet voor 100% te voorspellen.

Jimmink: "Wij zien rubber eigenlijk als een cake: die bak je ook altijd op dezelfde manier maar uiteindelijk is hij steeds weer anders. De constructeur moet wat dat betreft bij zijn keuze voor een rubber afdichting altijd rekening houden met toleranties van de uiteindelijke afdichting van enkele tienden van millimeters."

Bekendste fout

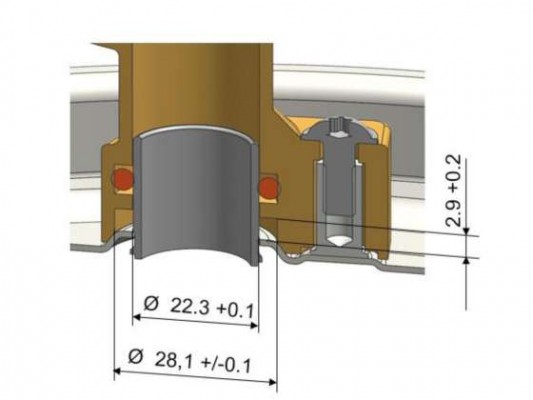

Deze toleranties zijn ook aan de orde bij de bekendste fout die NDS-Seals tegenkomt: een constructie waarin de afdichting te weinig ruimte krijgt. JaapJan Berghuijs is eveneens specialist in afdichtingen voor onder meer HVAC-installaties en geeft aan: "Het is heel eenvoudig: In tegenstelling tot wat velen denken is rubber níet samendrukbaar. Dat betekent dat het materiaal bij indrukking ergens moet blijven en daar de ruimte voor moet hebben. Is dat niet mogelijk, dan vindt er geen goede afdichting plaats. Een veel gemaakte fout in dat kader is dan ook dat meer afdichtingsmateriaal wordt toegevoegd wanneer de afdichting niet voldoet. Eigenlijk de slechtste oplossing die je kunt bedenken."

Een afdichting voor HVAC-applicatie waarbij onder andere rekening is gehouden met voldoende ruimte voor de afdichting en een eenvoudige montage.

Temperatuur

Wanneer er geen goede afdichting optreedt, is het verstandiger om eerst naar de constructie van het product te kijken en de vorm van de afdichting. Grote kans dat daarin de oplossing is te vinden. Zeker als er wordt geconstrueerd op het scherp van de snede. Indien dan bepaalde aannamen zijn gedaan met betrekking tot toleranties die niet kloppen, dan werkt de afdichting inderdaad niet. Berghuijs: "Persoonlijk werk ik het liefst met het oog op het ‘worst case scenario’. Bijvoorbeeld ten aanzien van temperatuur. Wanneer je een applicatie hebt waar temperaturen oplopen tot 90 °C, kun je uiteraard kiezen voor een afdichting met een temperatuurbestendigheid tot 100 °C, maar misschien is het beter om te kiezen voor een afdichting met een hogere temperatuurbestendigheid omdat deze eenvoudig langer meegaat. Je moet dan afwegen of de meerprijs van de afdichting opweegt tegen de kosten die je moet maken om in een onderhoudsronde de afdichting te vervangen."

Deelnaad

Bij het construeren van de ruimte waarin de afdichting wordt geplaatst, is het verder goed om te weten dat bij standaard – in massa geproduceerde O-ringen – vaak nog een vlies in de vorm van een deelnaad aan de buitenkant aanwezig is als gevolg van de gebruikte mal. Eventueel is dit vlies te verwijderen middels ‘trommelen’, maar dit betekent weer een extra bewerking (kosten) en soms zijn afdichtingen dermate gevoelig dat trommelen niet mogelijk is, omdat het de afdichting zou beschadigen. Er zijn inmiddels ook afdichtingen beschikbaar waar de deelnaad op een andere plaats zit en de constructie er minder last van heeft, maar ook daar is rekening te houden met deze afwijkende vormgeving.

Een rubber vormdeel met de vliesdelen die nog moeten worden verwijderd.

Een rubber vormdeel met de vliesdelen die nog moeten worden verwijderd.

Oppervlak

Tot slot het oppervlak van de ruimte waarin de afdichting zijn functie moet vervullen: niet te glad en niet te ruw is het devies in de meeste gevallen. Een te glad oppervlak kan leiden tot stick-slipeffecten bij dynamische toepassingen. Zeker bij hoogdynamische varianten, waarbij toerentallen oplopen tot 3.000 min-1, is dit een item; hier kan echter een oliefilmpje soelaas bieden (let wel op dat de olie en het rubber verenigbaar zijn). Een iets ruwer oppervlak geeft het beste resultaat bij statische afdichtingen omdat hierbij het rubber in de poriën van het materiaal wordt gedrukt. Een glad oppervlak is wel weer gewenst bij vacuümtoepassingen.

Montage

Ten aanzien van de constructie in verband met afdichtingen is het ook verstandig om te kijken naar de wijze van monteren. Door een constructie bijvoorbeeld symmetrisch te maken, is de afdichting er vaak op verschillende manieren goed in te leggen wat de montagetijden verkort. Als de afdichting daarentegen maar op één manier goed kan worden geplaatst, heeft het de voorkeur om de constructie zodanig te maken dat dit ook maar op één manier mogelijk is. Verder zijn montagetijden te verkorten door bepaalde afdichtingen samen te voegen. Dit leidt soms tot een duurdere afdichting omdat deze complexer is, maar het kan opwegen tegen de besparingen als gevolg van een kortere montagetijd.

Een puntje van aandacht is tevens de verpakking van de afdichtingen. De praktijk leert dat rubber een lastig materiaal is om automatisch te verwerken. Soms kleven de producten licht aan elkaar en worden hiervoor maatregelen genomen door het toevoegen van bijvoorbeeld siliconenolie. Belangrijk is dan om vast te stellen of deze olie is toegestaan in het betreffende productieproces. In de verfindustrie is dit bijvoorbeeld niet het geval.

De afdichting moet ook passen bij het materiaal van de constructie. Zo is rubber tussen twee aluminium delen geen probleem, maar wanneer aluminium en roestvaststaal worden gecombineerd, kan spanningscorrosie optreden die het rubber kan aantasten en daarmee de goede afdichting beïnvloeden.

De ontwerpregels voor afdichtingen gelden hier ook. Rubber is ook uitstekend te gebruiken voor de productie van extrusieprofielen.

Blijven testen

Wanneer de keuze voor een specifieke afdichting is gemaakt, doen bedrijven die de afdichtingen voor grote series gaan gebruiken er verstandig aan om regelmatig testen te doen. Bijvoorbeeld op de geheugenfunctie. Dit is mogelijk middels een compressieset waarin de afdichting onder druk wordt gebracht en na het opheffen van deze druk weer in zijn oorspronkelijke staat moet terugkeren. Hoe vaker en beter dat lukt, hoe hoger de kwaliteit van de afdichting.

Berghuijs: "Wij als leverancier van rubber afdichtingen testen in elk geval erg veel waarbij we het ‘DNA’ van ieder type nauwkeurig vastleggen en blijven controleren. Dan kun je nog geen 100% garantie geven vanwege het eerder uitgelegde complexe vulkanisatieproces, maar je komt wel een heel eind verder. Dat geldt zeker wanneer je nieuwe samenstellingen wilt proberen. Nu komen nieuwe samenstellingen van rubber niet bijzonder vaak voor, maar wel wordt er veel geëxperimenteerd met samenstellingen van verschillende materialen. Bijvoorbeeld een combinatie van rubber met kunststof of rubber met een bepaald metaal. Het metaal is dan veelal de drager van het uiteindelijk afdichtende rubber.

"Tot slot raad ik constructeurs aan die minder ervaring hebben met afdichtingen, om hun ontwerp vooral te laten beoordelen door specialisten. Nog beter is het om specialisten in te schakelen aan het begin van het ontwerpproces; dit draagt bij aan het halen van de planning en leidt vaak sneller tot betere oplossingen. Wanneer het gaat om producten die bedrijven graag als eerste op de markt willen brengen, is dit een cruciaal puntje van aandacht. Zeker omdat je in een later stadium liever niet je producten moet terugroepen vanwege een falende afdichting."