Tegen 2022 hebben fabrieken wereldwijd te beschikking over bijna 4 miljoen industriële robots, zo verwacht de International Federation of Robotics (IFR). Die robots gaan een belangrijke rol spelen bij het ‘oplieren’ van geautomatiseerde productieprocessen in de postcorona economie. Maar om die robots hun werk te laten doen heb je wel geschoolde medewerkers nodig. En scholing moet wel aan die vraag worden aangepast.

Dat is een taak waar overheden en bedrijven zich nu wereldwijd op moeten richten om te zorgen dat de werknemers straks over de juiste vaardigheden beschikken om met robots en intelligente automatiseringssystemen te werken, stelt IFR-voorzitter Milton Guerry. "Het herstel na corona zal de inzet van robotica verder versnellen. Beleid en strategie zijn belangrijk om de werknemers te helpen de overgang naar een meer geautomatiseerde economie te maken".

Koe bij de hoorns

"Er zijn maar weinig landen die de koe bij de hoorns vatten als het gaat om het aanpassen van onderwijssystemen aan het tijdperk van de automatisering", zegt Saadia Zahidi. Zij is algemeen directeur van het Wereld Economisch Forum en hoofd Onderwijs, Gender en Werkgelegenheidsinitiatieven. Volgens de ‘Automation Readiness Index’, in 2018 gepresenteerd door ‘The Economist Intelligence Unit (EIU)’ en ABB, hadden maar vier landen destijds al een volwassen onderwijsbeleid opgesteld om de uitdagingen van een geautomatiseerde economie aan te gaan. Zuid-Korea werd genoemd als koploper, gevolgd door Estland, Singapore en Duitsland. Landen als Japan, de VS en Frankrijk werden beschreven als ‘ontwikkeld’ en China werd gerangschikt onder de noemer ‘opkomend’. De samenvatting volgens de EIU voor overheden: meer studie, ‘multi-stakeholder’-dialoog en internationale kennisdeling. Naar de situatie in Nederland is destijds niet gekeken.

automatica

Tijdens de automatica, van 8 t/m 11 december 2020 in München, organiseert de International Federation of Robotics op 9 december de rondetafeldiscussie ‘Next Generation Workforce – Upskilling for Robotics’. Mitsubishi Electric Europe is present op de beurs voor ‘smart automation and robotics’.

Rekrutering

Maar hoe kom je als bedrijf aan de mensen met die vaardigheden? Aannemen van nieuwe medewerkers is een optie voor de korte termijn. En als je geen ervaren mensen kunt vinden, moet je niet kijken naar titels maar rekruteren naar vaardigheden. Dat is het advies van Byron Clayton, ceo van Advanced Robotics for Manufacturing (ARM): "Je moet meer aannemen voor potentieel. Als je de persoon met ervaring niet kunt vinden, dan moet je een persoon vinden die het potentieel heeft om het te leren."

Eerder beginnen

Robotleveranciers ondersteunen de opleiding van personeel met praktijkgerichte trainingen. "Heropleiden van het bestaande personeel is een kortetermijnmaatregel. We moeten al veel eerder beginnen. Curricula van scholen en het hoger onderwijs moeten aansluiten bij de vraag van de industrie naar de arbeidskrachten van de toekomst. De vraag naar technische en digitale vaardigheden neemt toe, maar net zo belangrijk zijn cognitieve vaardigheden als probleemoplossing en kritisch denken", zegt Dr. Susanne Bieller, algemeen secretaris van het IFR. Economieën moeten de automatisering omarmen en de vaardigheden opbouwen die nodig zijn om te kunnen profiteren. Anders staan ze straks op achterstand, meent Bellier.

Cobots

Nu groeien de relatief recent geïntroduceerde cobots binnen de robotica procentueel het hardst. Hoewel ze op dit moment in absolute aantallen maar een fractie uitmaken van het aantal verkochte industriële robots. In het World Robotics Report dat IFR in september vorig jaar naar buiten bracht, kijkt de federatie voor het eerst naar de marktontwikkelingen voor cobots. De IFR volgt de definitie uit ISO 8372:2012 die zegt dat een cobot een industriële robot is die specifiek is ontworpen voor directe interactie met de mens. Het percentage cobots dat in 2018 is geïnstalleerd is volgens dat rapport 3,24 procent, minder dan 14.000 op een totaal van 422.000 industriële robots. Het jaar daarvoor waren dat er 11.000 en dus het gaat procentueel wel om een groei van 23 procent.

Derde van de totale robotmarkt

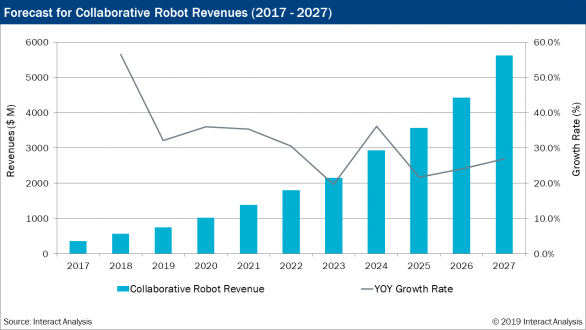

De marktonderzoekers van Interact Analysis komen met min of meer vergelijkbare getallen in hun in december vorig jaar uitgebrachte rapport ‘The Collaborative Robot Market – 2019′. Het rapport spreekt van 19.000 verscheepte cobots in 2018, goed voor een omzet van USD 550 miljoen. En dat zou 60 procent meer zijn dan een jaar eerder. Het onderzoeksbureau voorspelt dat de cobotomzet in in 2027 goed zal zijn voor USD 5,5 miljard, ongeveer een derde van de totale robotmarkt. De cobots voor lasten van minder dan 5 kg en de categorie voor een last tussen 5 en 9 kg, populair in het industrie, zullen in 2023 het merendeel van de verkopen uitmaken, volgens Interact Analysis.

Interact Analysis voorspelt een explosieve groei van de cobotmarkt in de komende jaren.

Interact Analysis voorspelt een explosieve groei van de cobotmarkt in de komende jaren.

Beloftes

De belangstelling voor de cobot is in belangrijke mate te danken aan de belofte dat de directe interactie met de mens de arbeidskwaliteit en -omstandigheden zullen verbeteren. Dat niet alleen, want cobots zouden ook tot een hogere betrouwbaarheid, consistentie en nauwkeurigheid moeten leiden voor tal van productie- en assemblagewerkzaamheden. Vrij van afschermingen in de vorm van hekken, neemt de installatie aan de zijde van de mens weinig ruimte in – vooral in bestaande fabrieken met een beperkte vloeroppervlakte een prettige bijkomstigheid. Dankzij de eenvoudige programmering en de eenvoudige systeemconfiguratie zijn ze eenvoudig te implementeren en opnieuw in te zetten. En er is het potentieel om niet alleen de simpele en repetitieve taken uit te voeren om de productierendement te verhogen, maar ook de flexibiliteit en aanpasbaarheid om meer specialistische taken uit te voeren.

De zesassige RV-5AS-D is de eerste cobot in de Melfa Assista-serie van Mitsubishi Electric.

De zesassige RV-5AS-D is de eerste cobot in de Melfa Assista-serie van Mitsubishi Electric.

Voor alle toepassingen?

Maar gelden deze potentiële voordelen voor alle gebruikers? Verschillende industrieën zoals de verpakkingsindustrie, de voedingsindustrie, de ‘fast moving consumer goods’ en de farmaceutische industrie stellen hoge eisen aan automatiseringssystemen. De cobot moet dan over zeer specifieke kenmerken beschikken. Dit roept volgens Mitsubishi Electric de vraag op: is het altijd mogelijk om de eenvoud van programmeren en instellen die veel cobots zeggen te bieden, te combineren met de nauwkeurigheidseisen die voor veel toepassingen noodzakelijk zijn? Volgens het bedrijf was het antwoord op die vraag niet zelden ‘nee’. En dat limiteert mogelijk de inzetbaarheid van de cobot tot een beperkt aantal taken, vermindert de kans op inzetbaarheid elders in het proces en heeft zo een negatieve invloed op het rendement van de investering.

Cobotlijn

Eind mei heeft Mitsubishi een eigen cobotlijn op de markt gebracht, Melfa Assista, op basis van het industriële robotprogramma. De eerste cobot in de serie is de zesassige RV-5AS-D die tot 5 kg kan worden belast. De Japanners verwachten jaarlijks duizend van deze cobots te kunnen verkopen, die voldoet aan de veiligheids- en robotstandaarden ISO 10218-1 en ISO/TS15066.

Het concern erkent dat eenvoudige besturing en programmeergemak als een gegeven moeten worden beschouwd, maar zonder dat dit gevolgen heeft voor de precisie. Wat dat eerste betreft is een methode ontwikkeld die de gebruiker met de hand de robotarm naar de gewenste positie brengt, De positie kan met een druk op een knop op de robotarm zelf bijvoorbeeld worden toegevoegd aan een bewegingscyclus, maar ook worden gekoppeld aan een commando, zonder een programmeergereedschap te moeten openen.

Mitsubishi combineert dit principe met een grafisch programmeergereedschap: RT VisualBox. Op een tablet kunnen blokdiagrammen via het aanraakscherm in een gewenste volgorde worden ‘gesleept’, inclusief koppelingen met bijvoorbeeld grijpers en camera’s. Dit maakt het naar zeggen mogelijk zonder specifieke programmeerkennis geavanceerde toepassingen te ontwikkelen.

Het bedienpaneel op de arm kan overigens ook worden gebruikt om de cobot te starten en stoppen of te resetten na fouten. De status van de cobot is direct zichtbaar dankzij de Led-ring met zes verschillende kleuren voor een verschillende modus, of een alarm of fout.

Het bedienpaneel op de arm kan overigens ook worden gebruikt om de cobot te starten en stoppen of te resetten na fouten. De status van de cobot is direct zichtbaar dankzij de Led-ring met zes verschillende kleuren voor een verschillende modus, of een alarm of fout.

Markten

Maar hoe zit het met de eisen die de verschillende industrieën stellen? Herhaalnauwkeurigheid is belangrijk in veel assemblagetoepassingen, maar volgens Mitsubishi ligt die voor de meeste cobots in de orde van ± 0,1 mm. De Melfa Assista heeft een herhaalnauwkeurigheid van ± 0,03 mm, die dichtbij de ± 0,02 mm komt van hun industriële robots.

In de voedingsmiddelenindustrie is hygiëne een belangrijk aandachtspunt. De cobots hebben daarom gladde, gebogen oppervlakken die gemakkelijk te reinigen zijn. Bovendien is een voedselveilig H1-smeermiddel beschikbaar.

De combinatie herhaalnauwkeurigheid en ‘vision’ maakt ze bijvoorbeeld geschikt voor toepassingen als het doseren, mengen en tellen tot het verdelen, inspecteren en markeren van medicijnen in de farmaceutische industrie.

Geen specifieke programmeerkennis nodig: met RT VisualBox sleep je blokdiagrammen in een gewenste volgorde.

Geen specifieke programmeerkennis nodig: met RT VisualBox sleep je blokdiagrammen in een gewenste volgorde.

‘Hergebruik’

Sommige eindgebruikers maken ook gewag van de snelheidsbeperkingen van cobots. Hoewel dit een belangrijke veiligheidsfunctie is, beperkt het de inzetbaarheid op bijvoorbeeld andere locaties in een fabriek om de investering beter te laten renderen. Daarom heeft de Mitubishi-cobot een hogesnelheidsmodus, die kan worden toegepast als hij niet naast de mens werkt en zo als standaard industriële robot kan worden gebruikt.

Zowel bij de initiële setup als elke volgende inzet kan een ‘digital twin’ van de cobot worden gebruikt. Met de RT VisualBox- en RT Toolbox3- software kunnen gebruikers, door simulatie aantonen dat de cobot hetgeen doet dat wordt verwacht. Zonder dat het systeem zelf daarvoor ook echt beschikbaar hoeft te zijn. Als de cobot al even in gebruik is na de ‘Site Acceptance Test’, kan de digital twin worden ingezet om de werking, prestaties en nauwkeurigheid ‘offline‘ in te stellen.

Bevestigt de digital twin de verbeteringen in de parameters en de programmering, dan kunnen de wijzigingen in de besturing worden geladen. Alles zonder langdurige stilstand en onderbreking van de productie.