Modulariteit stond bij Asbreuk Service, een familiebedrijf uit de regio Enschede, bovenaan bij de inrichting van een geautomatiseerd pendeltransport van pallets tussen de fabriek van een grote levensmiddelenproducent en een vrieshuis. Het modulaire, volautomatisch laad- en lossysteem voor vrachtwagens wordt decentraal aangestuurd door TBEN-L-PLC IP67-modules van Turck. En dat bij -25 °C.

Niet ver van Amsterdam beschikken de producten van een gerenommeerde fabrikant van diepgevroren friet over een eigen shuttle service. De vrachtwagens van de logistieke dienstverlener rijden elk half uur tussen de productiefabriek en het gigantische vrieshuis, op slechts een kilometer afstand. De pallets worden in minder dan twee minuten volautomatisch verladen. De goederenstroom doet denken aan scènes uit de SimCity computerspellenserie, met het verschil dat werknemers nog steeds achter het stuur van de vrachtwagens zitten en het verlaadbevel geven.

Achter de samenwerking tussen de levensmiddelenproducent en zijn logistieke partner gaat de wens schuil naar maximale flexibiliteit. Het centrale magazijn met een capaciteit van 40.000 pallets vervangt de veel gecompliceerdere transportprocessen van voorheen, met veel verschillende trailercombinaties die rechtstreeks naar de productielocatie reden. In plaats daarvan worden de goederen nu direct toegewezen aan het moderne XXL koelhuis. Van daaruit worden met name grote restaurantketens bevoorraad. Het logistieke bedrijf is niet alleen een dienstverlener, maar exploiteert naast de vrachtwagens ook het magazijn inclusief de aangesloten transport- en transportsystemen. Facturatie heeft plaats per pallet.

Flexibel dankzij decentrale besturingsmodules

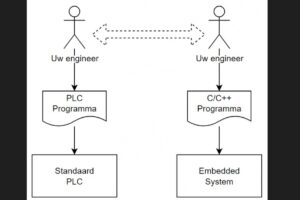

Automatisch laden en lossen is een essentieel proces bij de uitwisseling van goederen over korte afstanden. Asbreuk Service is verantwoordelijk voor de juiste techniek en de planning en uitvoering. De fabrikant van speciaalmachines heeft gebruikgemaakt van de jarenlange ervaring met projecten in de drankenindustrie. Grote brouwerijen verladen bijvoorbeeld het volledige productievolume en het fust automatisch per vrachtwagen. Met als belangrijkste overweging: de technologie moet net zo flexibel zijn als in de overeenkomst is vastgelegd. "Als een contract verandert en er iets moet worden uitgebreid of verminderd, dan is het belangrijk dat een systeem modulair is – zoals Lego bouwstenen", benadrukt ceo Marco Asbreuk. In samenwerking met Turck ontwikkelde zijn bedrijf daarom een transportsysteem dat bestaat uit segmenten waarin zowel de frequentieomvormers als de TBEN-L-PLC IP67-besturingen decentraal functioneren.

Voor de handmatige bediening zijn twee schakelpanelen beschikbaar. De FEN20 multiprotocolmodules in het inwendige zorgen voor meer in – en uitgangen.

Voor de handmatige bediening zijn twee schakelpanelen beschikbaar. De FEN20 multiprotocolmodules in het inwendige zorgen voor meer in – en uitgangen.

Voor Asbreuk betekent modulariteit dat dergelijke projecten met complete systemen idan ook pas economisch haalbaar worden. "Dit is alleen mogelijk als we elementen in serie bouwen die gemakkelijk te installeren zijn." Hetzelfde geldt voor de meest recente samenwerking. Deze keer ging de installatie van de nieuwe lijn sneller dan de demontage van het centraal gestuurde oude systeem. De moderne transportelementen zijn ook op lange termijn stabiel in waarde, omdat ze op een andere plaats of eventueel in een andere samenstelling kunnen worden gebruikt.

Robuuste PLC reduceert de bedrading

Een volgend voordeel: de decentrale modules vereisen aanzienlijk minder bekabeling; volgens Asbreuk een "enorme kostenbesparing, vooral in de diepvriesruimte, waar speciale kabels nodig zijn". Dit komt doordat er slechts op vier punten in het transportsysteem elektriciteit wordt geleverd. De Turck IP67-blokmodules met Codesys 3-besturing verdelen de energie onderling en zijn ook via seriële interfaces met elkaar verbonden. Eenmaal in elkaar gestoken, herkennen de modules hun buren en hun positie in het totale systeem.

Het was het gebruik in koelhuizen met temperaturen van -25 °C dat de Nederlander naar de IP67-TBEN-L-PLC van Turck bracht. "Het was voor ons belangrijk dat de controller met verschillende bussystemen kon communiceren en minstens tot -30 °C kon werken", zegt Asbreuk. "Er is eigenlijk maar één PLC op dit gebied, de keuze voor de TBEN-L-PLC van Turck was min of meer vanzelfsprekend."

De compacte besturing is een belangrijk onderdeel van het slingertransportsysteem, dat uit drie gebieden bestaat: in de fabriek bevindt zich een geautomatiseerd vrachtwagenladingsysteem (ATL) inclusief de intralogistiek, die direct aan het einde van de productielijn begint. Het goederenverkeer op de weg wordt vervolgens afgehandeld door vrachtwagens met speciale opleggers waarvan de laadruimte is uitgerust met kettingbanen. Op de plaats van bestemming, het centrale magazijn van de logistieke partner, starten de chauffeurs met een druk op de knop met het automatisch lossen van de pallets. Intussen wordt de dubbele rij laadzone op de productielocatie geleidelijk weer gevuld. Een smartphone-app biedt live data van beide locaties, zodat de chauffeur altijd de laatste ontwikkelingen kan zien.

K50 Led-lampen van Banner Engineering geveninformatie over de status van de lijnmodules.

Autonoom transportbandsysteem met palletcontrole

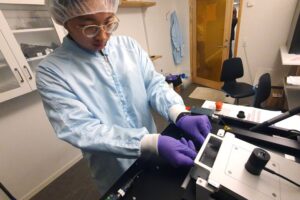

In de fabriek van de frietproducent heeft Asbreuk Service elk van de 32 lijnmodules uitgerust met een eigen besturingssysteem, inclusief ketting- en rollenbanen en een palletinspectiesectie. Hier controleren lasersensoren of een pallet te breed is – en dus verkeerd verpakt. Het resultaat wordt eerst op een barcodelabel geschreven, waarna het systeem automatisch de betreffende pallet scheidt. Laser en scanner zijn lokaal verbonden met de betreffende Turck PLC, alleen wanneer de pallet wordt afgekeurd, grijpt een identieke TBEN-L PLC-module in, die fungeert als de centrale aansturing op hoger niveau en via CAN-bus is aangesloten.

Uitbreiding via multi-protocol I/O-apparaten

Om afzonderlijke pallets van de gebruikelijke route naar de buffer over te brengen, is een transportelement met drie richtingen nodig. Omdat elke richting zijn eigen RS485-poort nodig heeft, breidt een Turck I/O-module op dit knooppunt het bereik van de interfaces uit. De ultracompacte TBEN-S-2COM I/O-module verbindt de seriële interfaces rechtstreeks met de controller in het veld via Profinet, waardoor de RS485-functionaliteit behouden blijft.

Dankzij de laserondersteuning en de gekoppelde TBEN-L modules weet elke transportsectie wanneer een pallet moet worden overgebracht. Als een medewerker toch moet ingrijpen in het lopende proces, kan hij de spoorsecties individueel aansturen op twee even modulaire als gedecentraliseerde besturingskasten. Zo is bijvoorbeeld een gecontroleerde stop of een alternatieve route mogelijk. Meerkleurige K50-lampjes van Turck’s opto-elektronicapartner Banner Engineering geven bijvoorbeeld aan welke module een storing heeft of welk transportgedeelte momenteel in handbedrijf is.

Op de bedieningspanelen hebben signaalzenders zoals drukknoppen extra in- en uitgangen nodig. Turck’s FEN20-16DXP multi-protocolmodules maken standaard schakelsignalen snel en effectief busgeschikt. Het gebruik van de FEN20 modules beperkt zich echter niet tot de bedieningspanelen: In de laadzone (ATL), die de pallets via een hydraulische lift bereiken, is er vooralsnog nog steeds sprake van centralisme. Het gebied wordt geregeld door een centraal geregelde frequentieomvormer of een Siemens PLC. Turcks FEN20 biedt extra in- en uitgangen in de schakelkast en communiceert met de hoofdregelaar. Asbreuk sluit echter niet uit dat een ATL-zone binnenkort decentraal kan opereren.

Bron: Aandrijven en Besturen