“Moet het snel klaar? Ontwerp dan in staal. Moet het licht zijn? Gooi dan het staal eruit en grijp naar aluminium – tegen meerprijs, uiteraard. Moet het nog lichter maar vormt de prijs echt geen bezwaar? Pak dan de koolstofvezels maar uit de kast.”

Door: Erik Tempelman, adviesbureau eriktempelman.com, universitair hoofddocent TU Delft – Industrieel Ontwerpen

Het bovenstaande citaat is voor de gelegenheid verzonnen, maar bevat een kern van waarheid en herkenning. Immers, bij lichtgewicht ontwerpen komen al snel ‘the usual suspects’ in beeld: aluminium en koolstofcomposieten. Kost wat, maar dan heb je ook wat – wat minder gewicht dus. Maar is dat wel het hele beeld? En kan het ook anders, dus lichter en goedkoper? We gaan het zien.

Voordelen – verwacht en onverwacht

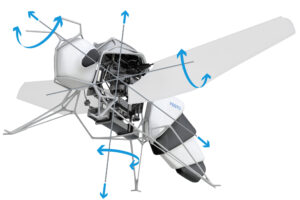

Eerst even iets over de voordelen van lichtgewicht ontwerpen, die gevarieerder zijn dan soms gedacht. In motorvoertuigen zorgt gewichtsvermindering voor betere prestaties (lichter = sneller) dan wel energiebesparing (lichter = zuiniger). Het ‘sneeuwbaleffect’ mag hierbij niet onvermeld blijven: een lichtere constructie leidt tot een kleinere motor, lichtere wielophanging en andere ‘secundaire’ gewichtswinst. Bij elektrische auto’s weegt dit effect extra zwaar, en mede daarom heeft de BMW i3 (alweer uit 2013) een koolstofcomposiet constructie. Weinig verrassend allemaal, maar wie dit nader belicht ziet dat niet alle kilo’s even zwaar wegen (!). Afbeelding 1 geeft de ‘prioriteitsgebieden’ voor gewichtsbesparing in auto’s weer.  Afbeelding 2: Lichtgewicht ontwerpen is ook van belang voor uitrusting die bijvoorbeeld door de brandweer moet worden getorst (Beeld: Koos Eissen)

Afbeelding 2: Lichtgewicht ontwerpen is ook van belang voor uitrusting die bijvoorbeeld door de brandweer moet worden getorst (Beeld: Koos Eissen)

Menselijke inspanning

Lichtgewicht ontwerpen is voorts van belang voor fietsen, koffers, kampeeruitrusting en andere producten die door menselijke inspanning worden voortbewogen dan wel meegesleept. Interessant genoeg zijn hierbij soms ook de afmetingen relevant: een zware zuurstoffles voor een brandweerman bijvoorbeeld voelt lichter aan als deze klein is en dus dicht bij het massamiddelpunt van de drager blijft – zie afbeelding 2. We willen dan immers ook een minimaal massatraagheidsmoment, en dat kan door minimale massa én door een minimale afstand e worden bereikt.

Elk grammetje

In de civiele techniek heeft lichtgewicht ontwerpen weer een ander voordeel: we kunnen dan grotere, hogere, of langere bouwwerken realiseren. Dit is omdat het eigen gewicht van de constructie hier vaak de maatgevende belasting vormt. Saillant voorbeeld in dezen is de 828-m hoge Burj Khalifa (2010), die slechts zo’n 60 procent van het staal bevat dat voor het 381-m hoge Empire State Building (1931) nodig was – een teken van wat de tussenliggende decennia hebben gebracht op het gebied van extreme civil engineering (… en beter staal!). Weer een andere voordeel is kostenbesparing, en dat zien we dan vooral terug bij verpakkingen. Dat onooglijke margarinekuipje op uw ontbijttafel bijvoorbeeld is net zo drastisch op dieet geweest als de Space Shuttle (!). Logisch, want elk grammetje minder plastic levert op termijn tonnen extra winst, simpel vanwege de onvoorstelbare productieaantallen van dit soort producten. En, lichtgewicht ontwerpen scheelt ook weer voor ons milieu, want wat we niet gebruiken hoeven we ook niet te maken.

Waarschuwing

Kortom, voordelen genoeg. Maar niet alles gaat er op vooruit als we het lichter maken. Lichtgewicht tafels bijvoorbeeld stoten we te makkelijk om, lichte ankers houden uw schip niet op zijn plaats, en lichtgewicht halters in de sportschool zijn evenmin een succes. Bakken in een lichtgewicht pan geeft ook geen voldoening, net als flinterdunne bordjes waarop ons voedsel afkoelt voor we ervan kunnen genieten (benodigd: ‘thermische massa’). Ook voor luxeproducten zoals parfumflesjes is gewicht verrassend genoeg een vereiste voor de verkoop. Pikant voorbeeld: het lichtgewicht titanium (!) bestek uit de Concorde voelde naar verluidt te goedkoop aan voor de supersone reiziger. Wees gewaarschuwd…

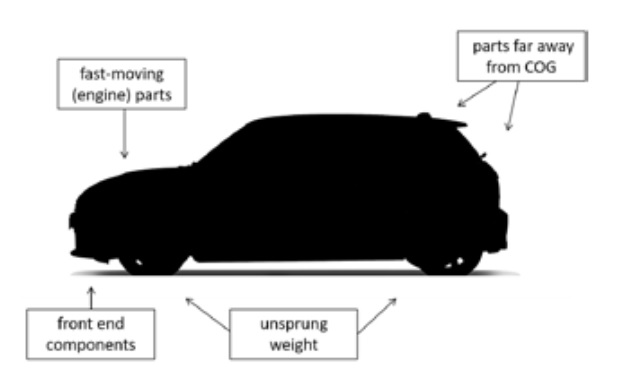

Afbeelding 3: Schematische weergave van het constructief ontwerpproces

Afbeelding 3: Schematische weergave van het constructief ontwerpproces

Stap 1: specificeer correct

We verdelen het constructief ontwerp procesmatig in vier fasen, zoals weergegeven in afbeelding 3. Deze fasen worden in de regel herhaaldelijk – beter gezegd: iteratief – doorlopen. In stap 1 moeten we om te beginnen precies datgene specificeren dat echt nodig is. Clarence ‘Kelly’ Johnson, legendarisch ontwerper van onder andere de U2 en SR-71 vliegtuigen, vatte het kernachtig samen: "Let the mission design the plane – not the other way around". Merk op dat dit advies niet alleen de maximaal te weerstane belasting omvat, maar ook de beoogde levensduur, de te hanteren veiligheidsfactor(en), en zelfs de keuze voor fail-safe dan wel safe life ontwerp.

Ook dient de lichtgewicht ontwerper kritisch te kijken naar elk onderdeel. Laat alles weg wat niet absoluut nodig is! Maar voer dit niet te ver door: een baanfiets bijvoorbeeld heeft geen remmen nodig, maar een wegfiets wel (sorry, waarde fietskoeriers op ‘fixies’). Eveneens de afweging waard is een eventueel product platform design dat wil zeggen het delen van grote componenten tussen verschillende producten, zoals ooder andere door Volkswagen tot grote hoogte ontwikkeld. De winst is gelegen in de grotere aantallen, maar ten principale gaat dit ten koste van suboptimale prestaties. Inderdaad, correct specificeren is bepaald niet eenvoudig.

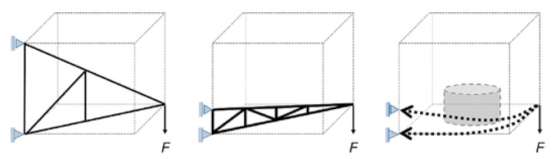

Stap 2: vorm, detail, materiaal

Na het specificeren richten we ons op het kiezen van de juiste materialen en het vormgeven en detailleren van onze constructie. In eerdere NSFD-bijdragen heeft u kunnen lezen over het effect van de verschillende belastingsvormen, samengevat als ‘trek en druk goed, knik minder, buiging en torsie slecht’. Afbeelding 4 illustreert hoe dit verband houdt met de hoofdvorm. De opgave is steeds om een zekere kracht F van punt van aangrijping tegen minimaal gewicht door te leiden naar de vaste wereld. Hebben we de ruimte, dan volstaat een ‘ouderwets’ maar efficiënt vakwerk. Wordt de ontwerpruimte afgeplat, dan komt er buiging in beeld, en moeten we ook nog ergens omheen construeren, dan treedt er naast buiging ook torsie op. Geometrische beperkingen sorteren zo grote effecten.

Afbeelding 4: Motor-fiets met eenzijdige achterwielophanging (Beeld: Koos Eissen)

Afbeelding 4: Motor-fiets met eenzijdige achterwielophanging (Beeld: Koos Eissen)

Dit ietwat theoretische plaatje ziet u in de praktijk onder meer terug bij een eenzijdig opgehangen achterwiel van een motorfiets (afbeelding 4). Het ziet er cool uit en biedt assemblagevoordelen, maar vanuit een lichtgewicht perspectief krijgt deze oplossing geen voldoende. Alleen met gebruikmaking van ‘lichtgewicht’ materialen is dit tegen acceptabel gewicht te realiseren – maar dan wel tegen meerprijs.

Ontwerpen op sterkte of op stijfheid?

Wat aluminium en composieten zo geschikt maakt voor dergelijke toepassingen ten opzichte van staal zijn hun scores in de materiaalindicatoren √E/ρ (voor profielen) en 3√E/ρ (voor schaalconstructies). [Deze material indices worden uitmuntend uitgelegd in Materials van Ashby, Shercliff, en Cebon (Elsevier, 4e editie). Aanrader!] Inderdaad, wanneer materiaal op buiging, torsie of knik wordt belast, dan winnen deze materialen het zonneklaar van staal als het om lichtgewicht toepassingen gaat. Maar wie echt slim ontwerpt houdt deze inefficiënte belastingsvormen überhaupt buiten de deur en dan wordt de vergelijking heel anders. Feitelijk ontwerpen we dan op sterkte en niet op stijfheid, en dan doet staal het verrassend goed – zeker als stootbestendigheid en vermoeiing in beeld komen.

Minder onderdelen

Verder geldt: hoe minder onderdelen, hoe beter! Verbindingen kosten immers altijd extra gewicht (door overlappend materiaal, plus eventuele bouten en dergelijke) én leiden tot spanningsconcentraties. Dat laatste probleem speelt ook bij detailleringen zoals gaten en afrondingsstralen, en daar is dan ook veel gewicht te sparen. Hiermee komt de productietechniek extra in beeld, want niet elk proces biedt dezelfde vrijheid qua vorm en detaillering – en daarnaast heeft elk proces vaak zo zijn "favoriete" materialen. Vormgeving, materiaal en productieproces gaan dus hand in hand in hand.

Stap 3: analyse

Eindelijk – tijd om te rekenen! Of u nu op de spreekwoordelijke rand van de krant werkt, of een uitgebreide analyse op de computer uitvoert, ergens moet worden nagegaan hoe het zit met sterkte en stijfheid, en dat gebeurt in stap 3. Wat dit aangaat verschilt lichtgewicht ontwerpen niet fundamenteel van ‘structural design as usual’. Wel treden we nu meer in detail en wordt er nauwkeuriger gemodelleerd, zeker in latere iteraties. Uw correspondent leerde als typisch voorbeeld dat werktuigbouwkundigen met g = 10 m/s2 mogen rekenen, maar dat vliegtuigbouwers met g = 9,81 m/s2 moeten werken. Qua veiligheidsfactoren zijn er ook verschillen tussen de twee, maar dat hadden we in stap 1 al afgedekt.

Afbeelding 5: Belastings-vormen in relatie tot geometrisch beperkingen

Afbeelding 5: Belastings-vormen in relatie tot geometrisch beperkingen

In de hedendaagse constructiepraktijk lopen stappen 2 en 3 steeds meer door elkaar. Computerprogramma’s zoals Inspire van Altair (een verre nazaat van Optistruct uit de jaren ’90) stellen ons in staat om beide stappen feitelijk gelijktijdig te doen en zelfs om vorm en details grotendeels automatisch te genereren – het veelgenoemde en veelgeroemde generative design. De resulterende vormen zijn vaak uitdagend om te maken (lees: zet de 3D-printer maar vast aan), maar Inspire kan wat dit aangaat een goede handreiking doen door enkele geometrische beperkingen van het beoogde proces mee te nemen. Wie de trage, gebruiksonvriendelijke software van toen nog kent, zal verheugd zijn over de vooruitgang die er sindsdien is gemaakt.

Nuchter en creatief

Ondanks al dit moois blijft er behoefte aan nuchter en creatief denken. De enorme ervaring van de maakindustrie met al haar mogelijkheden is nu eenmaal niet in een setje drop down menus te vangen, laat staan via een handvol muisklikjes te ontsluiten. En soms is een ‘traditionele’ combinatie van materiaal en techniek tot verrassende hoogtes te brengen. Nodulair gietijzer, bijvoorbeeld: wie dit metaal écht goed kan gieten, kan zorgen voor residuele drukspanningen juist op die delen van het gietstuk waar vermoeiing een relatief grote rol speelt. Dit verlengt de vermoeiingslevensduur aanzienlijk. Los daarvan biedt dit materiaal veel vormvrijheid, en in de gangbare combinatie met mechanische nabewerking nog goede toleranties ook.

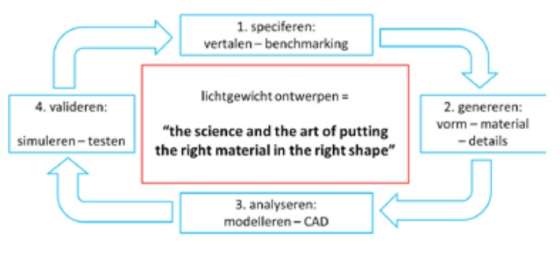

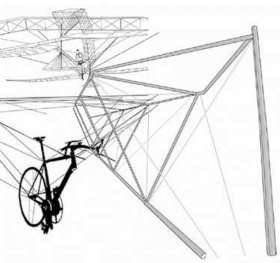

Afbeelding 6: Schets van de Atlas Human Powered Helicopter (Beeld: Koos Eissen

Afbeelding 6: Schets van de Atlas Human Powered Helicopter (Beeld: Koos Eissen

Stap 4: validatie

In deze laatste, maar cruciale stap stellen we vast of de ontworpen constructie aan onze eisen voldoet. Dit kan in een eerste iteratie deels op de computer worden gedaan (= simulatie), maar verdient uiteindelijk toch een echte test op een prototype – voor veiligheidskritische constructies is dit laatste doorgaans verplicht. Ook wanneer zo’n test niet verplicht mocht zijn is het toch goed er eentje uit te voeren. Immers, hoe natuurgetrouwer de validatie, hoe lager we onze veiligheidsfactor voor deze stap kunnen kiezen. Bovendien biedt het valideren ons een kans om het ontwerp beter te maken. Een prachtig voorbeeld hiervan is de Atlas Human Powered Helicopter. [Zie youtube.com/watch?v=syJq10EQkog voor de inspirerende recordvlucht!] Initiële prototypes van deze ongelofelijke constructie, waarvan afbeelding 6 een artist impression weergeeft, bleken teveel te vervormen. In plaats van dit ‘op te lossen’ door de constructie stijver en dus zwaarder te maken, werd de vervorming middels slim geplaatste spankabels bewust tot deel van de besturing gemaakt – een sterk staaltje van serendipiteit. Dat het hier een studentenproject betrof (University of Toronto om precies te zijn), geeft de professionals onder ons nog een ander punt om over na te denken…!

Het geval wil dat form follows failure voor veel constructies nog steeds een betere beschrijving van de werkelijkheid is dan menig manager, dromend van first time right, zich zal wensen. De implicatie voor lichtgewicht ontwerpen is dat er vooral goed moet worden geïtereerd. Dat kost tijd en geld – meer dan doorgaans beschikbaar is. Wie gewicht wil sparen, moet dan ook ten eerste zorgen voor voldoende middelen. In dat opzicht begint het lichtgewicht ontwerpen dus nog vóór de specificatie van de eigenlijke constructie. Kelly Johnson zou dit zeker hebben (h)erkend.

Verrassende materialen

Tot slot terug naar ‘the usual suspects’. Want jazeker, er is meer dan u denkt! Om te beginnen is er een belangrijk verschil tussen koolstofvezelversterkte thermoharders en hun thermoplastische versies. De laatsten zijn nog steeds enorm stijf en sterk, maar hebben ook een goede impactbestendigheid. Mede door het indrukwekkende werk van diverse Nederlandse bedrijven verdringen deze advanced thermoplastic composites in de luchtvaart langzaam maar zeker het vertrouwde koolstof-epoxy (uit 1968 alweer). Spuitgieten kan tegenwoordig ook, weliswaar met korte vezels maar desondanks met imposante eigenschappen. Het Duitse bedrijf Velosione spuitgiet er bijvoorbeeld fietsframes van, in PA met 40-60 massaprocent koolstofvezels, met een aantrekkelijk integraal ontwerp [Zie youtube.com/watch?v=1ug0P9gPHAc].

En vlakt u tenslotte vooral staal niet uit. Dankzij warmgeperst staal werd de VW Golf voor het eerst weer lichter, ons eigen Nedschroef Helmond heeft extreem sterke en toch betaalbare stalen bouten voor u, en in het lab staat de volgende generatie staalsoorten alweer klaar om gewicht te sparen. Het wordt een lichte toekomst!