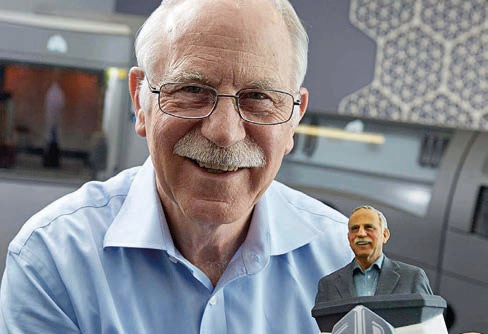

In 1987 gebeurde er iets bijzonders. In dat jaar konden we voor het eerst een 3D-printer kopen. Afbeelding 1 toont de gelukkige uitvinder, Charles ‘Chuck’ W. Hull, met wat hij toen een Stereo Lithography Apparatus noemde – afgekort SLA (afbeelding 1). Twee jaar later bracht Scott Crump met een ander 3D-printproces op de markt onder de naam Fused Deposition Modelling (FDM).

Door: Erik Tempelman, adviesbureau eriktempelman.com , universitair hoofddocent TU Delft – Industrieel Ontwerpen

Het werk van deze pioniers leidde tot 3D Systems en Stratasys, nog steeds vooraanstaande bedrijven in de inmiddels gigantische 3D-printwereld. SLA werkt met thermoharders, FDM met thermoplasten. De printtechniek voor deze materialen bestaat dus al drie decennia. Maar ook metalen worden langer geprint dan men denkt: Selective Laser Sintering (SLS) werd in de jaren ’80 ontwikkeld (Carl Deckard, 1988), en daar kun je behalve plastics ook metalen mee verwerken – al geeft Selective Laser Melting (SLM) voor deze materialen doorgaans betere resultaten. SLM stamt weer uit 1995 en is dus eveneens een volwassen technologie.

Waarom printen we niet alles gewoon?

Tegenwoordig is er voor zowat elk materiaal wel een printer: niet alleen voor kunststoffen en metalen, maar ook voor glas, keramiek, beton, composieten, elektronica, etenswaren en zelfs biologische weefsels. De technologie vindt ook legio toepassingen, van rapid prototyping tot serieproductie, plus allerlei hybride oplossingen, zoals het printen van jigs, tools & fixtures voor het ondersteunen van assemblagewerk. 3D-printen, in 1987 nog revolutionair, heeft zich ontwikkeld tot een gevestigd proces voor de maakindustrie.

En toch… wordt het overgrote merendeel van alle producten nog steeds niet geprint. De ‘grote vier’ dat wil zeggen gieten, omvormen, verspanen en samenvoegen vormen nog altijd de échte motor van de industriële productie. Gezien het feit dat verdere ontwikkeling in het 3D printen evolutionair zal zijn, dus zonder de ‘r’, kunnen we er van uitgaan dat deze traditionele processen hun dominante positie zullen behouden – mede dankzij de voortdurende verbetering die ze nog zien. [Ironisch genoeg vaak dankzij 3D-printen: denk bijvoorbeeld aan het spuitgieten van kleine series in geprinte matrijzen – het PRIM-proces ( www.p3d-prim.com).]

Ook in de 21ste eeuw vraagt Design for Manufacturing & Assembly (DFMA) daarom kennis van de traditionele maakprocessen. Waarom we niet alles printen is, zoals we verderop zullen verhelderen, simpelweg een kwestie van geld: het proces is doorgaans te duur en de specifieke voordelen [Hoge vormvrijheid, mogelijkheid tot customizing, lokale productie, korte time-to-market enzovoort.] zijn alleen in bepaalde markten van toepassing – denkt u aan de luchtvaart, medische toepassingen, reparatiewerk, of combinaties van vorm en materiaal waarvoor andere processen zich slecht lenen.

Laten we in het vervolg van deze bijdrage eens nader bezien wat dat DFMA zo allemaal inhoudt. Daarna komen we op de kosten terug.

DFMA: de kunst en kunde van het afwegen

Wie een product van enige complexiteit wil ontwerpen, moet allereerst een besluit nemen over de lay-out. De vraag is: wat zijn de belangrijkste onderdelen en hoe komen ze ruimtelijk gezien bij elkaar? De keuze gaat dan feitelijk tussen modulair en integraal. Uw fiets is een voorbeeld van het eerste (evenals uw auto): het product heeft een dragend frame dat als ‘ruggengraat’ fungeert, waarop alle andere onderdelen en deelsamenstellingen in volgorde worden gemonteerd. Het grootste voordeel van deze lay-out is dat je met dezelfde set modules (vandaar de naam) verschillende eindproducten kunt opleveren. Ook het frame zelf is modulair: met buizen in verschillende lengten kun je, met gebruikmaking van dezelfde set verbindende luggen, immers diverse maten frames maken. Dankzij een aparte lakbehandeling kan er ook in kleur worden gevarieerd – altijd belangrijk voor consumentenproducten.

Afbeelding 2 Het modulair ‘Modulaire Qeur Baukasten’-platform van Volkswagen.Afbeelding 2 Het modulair ‘Modulaire Qeur Baukasten’-platform van Volkswagen.

Afbeelding 2 Het modulair ‘Modulaire Qeur Baukasten’-platform van Volkswagen.Afbeelding 2 Het modulair ‘Modulaire Qeur Baukasten’-platform van Volkswagen.

Kenmerkend voor een modulair product is dat de onderdelen niet zijn geoptimaliseerd voor een specifieke versie van het eindproduct. Tegenover dit nadeel staan voordelen zoals lagere investeringen en betere geschiktheid voor reparatie, upgrading en hergebruik. Het autoconcern Volkswagen heeft met hun MQB-platform (‘Modulair Quer Baukasten’ afbeelding 2)) het modulair ontwerpen tot stratosferische hoogte ontwikkeld. Hierbij worden modules gedeeld tussen tal van auto’s in het concern, met als enige eis dat de auto de motor dwars (‘Quer’) voorin heeft liggen – en ja, er is ook een MLB-platform beschikbaar, plus een MEB-platform voor elektrische Volkswagens.

Integraal gespuitgiete fiets van Velosione.

Integraal gespuitgiete fiets van Velosione.

n een integraal product is, theoretisch gezien, wél elk onderdeel toegesneden en geoptimaliseerd voor een specifiek eindproduct. Het Duitse bedrijf Velosione maakt hun e-bikes op deze manier, met een vernuftige en complexe variant van het kunststof spuitgietproces (afbeelding 3). Hoe zij het voor elkaar spelen om verschillende maten te maken, laat uw correspondent aan u om eens uit te zoeken. Wat een reuzensprong heeft de techniek gemaakt sinds de floppy (… en geflopte) Zweedse Itera spuitgiet-fiets uit de jaren ’80!

Twee kanttekeningen: (i) haast geen enkel product volledig integraal of volledig modulair, en we zien doorgaans mengvormen; en (ii) de keuze tussen beiden is niet eenvoudig, want ze raakt haast alle aspecten van de bedrijfsvoering: niet alleen het product, maar ook de marketing, verkoop, productontwikkeling, en de organisatie van alle productie- en assemblagestappen.

Na de lay-out is dit de volgende keuze: welke onderdelen gaat u inkopen als standaard koopdelen (schroefjes, schakelaars enzovoort), welke gaat u naar eigen specificatie laten maken bij leveranciers, en welke gaat u zelf maken? Jarenlang volgden original equipment manufacturers (OEM’s) de trend om steeds meer te gaan ‘outsourcen’ en dus minder zelf te doen. DAF Trucks in Eindhoven bijvoorbeeld giet al jaren geen eigen motorblokken meer, maar laat dat werk over aan de specialist – dat is beter en goedkoper. Alleen is het natuurlijk wel zo dat diezelfde specialist ook voor de concurrent kan werken. Waar blijft dan uw concurrentievoordeel? Ook deze make or buy-beslissing vraagt dus een kundige afweging. Kunstig ook, want niet alle factoren zijn objectief in een spreadsheet te vangen: intuïtie en uniek persoonlijk inzicht komt er dus zeker ook bij kijken, net als de geschiedenis van de OEM in kwestie [Let op de Wet van de Remmende Voorsprong: een OEM die traditioneel goed is in ontwikkeling en productie van verbrandingsmotoren schakelt trager over naar elektrische aandrijving dan een OEM die motoren inkoopt].

Bij de maakdelen komt er dan een volgende afweging kijken. Gegeven bepaalde functionele eisen aangaande vorm, materiaal en seriegrootte is een onderdeel doorgaans op meerdere manieren te maken. Sommigen zijn goedkoop, maar kwalitatief minder; anderen zijn duurder maar beter. Anders gezegd, we bevinden ons in een spanningsveld tussen functie, kosten en kwaliteit. Een gesmeed aluminium onderdeel is in de regel [Er is gieten… en er is gieten! Wie onder vacuüm kan gieten (een ontwikkeling van Audi/Alcoa begin jaren ’90) krijgt gietwerk met smeedkwaliteit, maar wel tegen meerprijs. Los daarvan kan een kwalitatief hoogstaande gieterij betere – maar duurdere – producten opleveren dan een kwalitatief matige smederij.] beter van kwaliteit dan aluminium gietwerk, maar is ook duurder, om een enkel voorbeeld te geven. Wie scherper kijkt, ziet dat de vormvrijheid niet precies hetzelfde is: smeedwerk vraagt grotere afrondingen en vloeiender vormovergangen dan gietwerk. Ook de materiaalvoorkeuren van beide processen zijn anders.

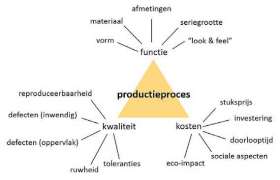

Afbeelding 4 De ‘productiedriehoek’.

Afbeelding 4 De ‘productiedriehoek’.

Afbeelding 4 vat de elementen van deze afweging schematisch samen. Merk op dat er niet alleen tussen de drie ‘hoeken’ spanning staat, maar vaak ook binnen een enkele hoek zelf. Zo kunnen we door meer te investeren, of door langer te ontwikkelen (= langere time-to-market) vaak de kostprijs per stuk omlaag krijgen. Ook mens- en milieuvriendelijk produceren is doorgaans helaas duurder dan wanneer we deze waarden buiten de balans houden. Opnieuw zien we dat we keuzes moeten maken. Alles is te produceren, maar tegen welke kosten, en met welke kwaliteit? Deze afweging vormt het werkelijke hart van DFMA. Voor de koopdelen geldt deze afweging uiteraard ook: uw afdeling inkoop weet hier alles van.

Een hiërarchie van productieprocessen

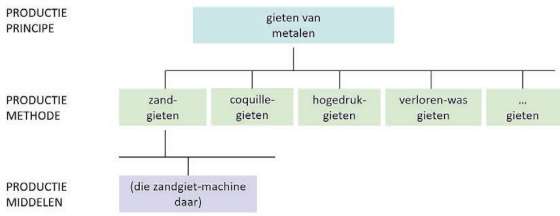

Wie goed thuis is in het ‘hoe, wat en waarom’ van plaatvervormen, spuitgieten, laserlassen en zo meer, die kan de benodigde afwegingen beter en sneller maken. Zo iemand zal ook effectiever kunnen onderhandelen met de tal van externe partners (= het ‘wie en waar’) die doorgaans betrokken zijn. Maar… er is zoveel te leren! Om structuur te brengen in alle beschikbare informatie is de reeds gepresenteerde productiedriehoek een goed hulpmiddel. We komen een stap verder met de volgende hiërarchie in de processen:

- Het productieprincipe : wat is er fysisch dan wel materiaalkundig gezien aan de hand?

- De productiemethode : hoe wordt het proces technisch gezien ingericht?

- De productiemiddelen : hoe is het proces uitgevoerd op het niveau van de machines?

Kijkend naar bijvoorbeeld metaalgieten, hebben we principieel gezien te maken met de overgang van vloeibaar naar vast en dus met fenomenen als viscositeit, latente warmte, warmtegeleiding, krimp, uitscheiding, en zo meer. Dit is wat altijd geldt – de fysica maakt geen uitzonderingen! Maar of een onderdeel (‘gietstuk’) lossend moet zijn, hangt af van de gekozen methode. Bij het hogedrukgieten bijvoorbeeld is dat haast altijd een must, maar bij het verloren-was-gieten geldt deze vormbeperking niet [Bij hogedrukgieten kunnen we met behulp van beweegbare delen (‘schuiven ) in de matrijs kleine ondersnijdingen realiseren. Dit gaat wel tegen meerprijs: we zien opnieuw de spanning tussen vorm (= functie) en kosten.]. De productiemiddelen tenslotte geven ons concrete inperkingen inzake formaten, temperaturen, mate van automatisering en zo meer. Op dit niveau hebben we ook te maken met de ervaring en voorkeur van de betreffende productiepartner, of deze nu intern of extern betrokken is.

Afbeelding 5 De hiërarchie van productieprocessen.

Afbeelding 5 De hiërarchie van productieprocessen.

Afbeelding 5 brengt de besproken hiërarchie voor u in beeld. Dit schema is een nuttig hulpmiddel, al was het maar om te zien wat een bepaalde leverancier eigenlijk bedoelt met de zo vaak gehoorde opmerking "dat kan niet!". Er is immers een wezenlijk verschil tussen "dat kunnen wij niet" en "dat kan echt niet". Het mag overigens gezegd dat goede leveranciers kundig en proactief meedenken met de ontwerper en er ook niet voor schuwen deze door te verwijzen naar een concullega als de situatie daarom vraagt. U moet de geschetste hiërarchie dan ook niet inzetten als een excuus om (te) laat leveranciers te benaderen – sterker nog: early supplier involvement is óók een sleutel tot DFMA-succes, zeker als de time-to-market een belangrijke factor is in de ontwikkeling.

3D printen of niet? De kosten vergeleken

Wat door teveel ontwerpers wordt onderschat is de doorslaggevende rol van kosten in de industriële productie. Dat is jammer, want de onderliggende systematiek is relatief eenvoudig. De integrale productiekosten Kint voor een onderdeel of product volgen altijd uit deze simpele formule:

Kint = Kmat + Kinv/N + dKm&m/dN + Kq&i + Kv&p

Hierin staat Kmat voor de materiaalkosten per product en Kinv voor de kosten van productspecifieke investeringen, zoals matrijzen. Deze kostenpost wordt gedeeld door het aantal producten N dat we gaan maken [NB: omdat investeringen vooruit lopen op de uiteindelijke verkoop, moeten we rekening houden met rente. Dit kan middels een analyse van de zogeheten ‘netto contante waarde’ (zie E. Tempelman (2020); NSFD: engineering essays on structures & materials;)]. De derde term dKm&m/dN omvat de kosten van de mensen en machines die nodig zijn voor de productie, afgeleid naar het aantal producten in de tijd. Een voorbeeld: als u een kleine spuitgietmachine gebruikt die per uur € 15,- kost en die volautomatisch 60 producten per uur kan maken, dan krijgt u dKm&m/dN = € 0,25.

Hebt u een operator nodig, dan kunt u in Nederland beginnen bij zo’n € 20/uur en werkt de systematiek op vergelijkbare wijze door. De laatste termen betreffen kwaliteit en inspectie (Kq&i), en verpakking en transport (Kv&p).

De formule verklaart waarom we voor serieproductie niet vaak kiezen voor 3D printen. Ja, u hebt geen investeringen [at wil zeggen geen fysieke investeringen: wel moet u de CAD-file nog maken, en dat kost ontwikkelingsbudget.], maar professionele SLA- of FDM-printers die een goede kwaliteit leveren kosten tienduizenden euro’s en hebben uren nodig voor een typisch product. De machinekosten rijzen dan de pan uit – al helemaal bij SLM-metaalprinters van enkele tonnen. Daarbij vergeleken zijn de machinekosten van snelle processen als spuitgieten of smeden, uitgedrukt per product, bescheiden.

En, de benodigde investeringen worden doorgaans over zoveel producten afgeschreven dat ze niet meer dan 10-20 procent van de integrale productiekosten voor hun rekening nemen. En ja, 3D-printen kan lokaal – maar transport vormt doorgaans slechts een klein deel van de integrale productiekosten. Zo wordt inzichtelijk waarom dat 3D-printen is voorbehouden aan markten waar bijvoorbeeld de hoge vormvrijheid of optie tot customizing van doorslaggevend belang zijn.

Merk tenslotte op dat de integrale productiekosten slechts een deel zijn van de uiteindelijke verkoopprijs. Kosten voor ontwikkeling, productievoorbereiding en marketing, verkoopkosten, import/exportheffingen, marges van importeur, groothandel en detailhandel, btw en natuurlijk de eigen winstmarge van de OEM zorgen er gezamenlijk voor dat die Kint zo’n 3-4 maal ‘over de kop’ gaat. De DFMA-ontwerper doet er goed aan om eens kritisch te bezien hoe die waardeketen verkort kan worden, want daar is veel te behalen.

Vooruitblik

Ook in de 21ste eeuw vraagt effectieve DFMA kennis van gevestigde maakprocessen. In volgende afleveringen gaan we dan ook één voor één de processen langs. Ziet u het als een opfrisronde voor elke ontwerper of constructeur, van student tot docent tot professional. Wordt vervolgd!

Bron: Constructeur 1 – 2021