‘Robot drukt man dood in Volkswagenfabriek’ [1] luidde helaas het bericht afgelopen zomer in de kranten en in het nieuws. De technicus was bezig met het inregelen van de robotinstallatie en stond in de cel naast de robot. Er is iets mis gegaan waardoor de technicus tegen een plaat is gedrukt door de robot en dit met de dood heeft moeten bekopen.

Gelukkig bereiken deze berichten ons niet dagelijks en gaat de samenwerking met robots vaker wel goed dan niet goed. Omdat deze berichten wel berusten op de realiteit en omdat robots veelvuldig samenwerken met de mens, bijvoorbeeld bij het assembleren van auto’s, is het belangrijk om over veiligheidsvraagstukken na te denken. In hoeverre is een robot veilig en welke rol speelt CE-markering bij innovatieve robotsystemen?

Samenwerking mens-robot

Een cruciaal aspect bij het gebruik van een robot is hoe er om wordt gegaan met de veiligheid van de robot en de interactie met de mens (afbeelding 1). In de laatste jaren is de samenwerking tussen robot en mens sterk veranderd. Van een gekooide robot naar een robot die samen met de mens werkt waarbij zelfs vingers en gereedschap elkaar raken. We streven naar een ultieme situatie waarbij de kooi van de robot wordt weggenomen en de robot intrinsiek veilig wordt gemaakt. Vanwege de innige samenwerking tussen robots en mensen, is er zelfs een nieuwe aanduiding voor bedacht: ‘cobots’ ofwel ‘collaborative robots’ (afbeelding 2).

Afbeelding 2. ‘Cobots’ ofwel ‘collaborative robots’ werken in nauw contact met de mens. Hier is dat ‘Baxter’ van Rethink Robotics.

Afbeelding 2. ‘Cobots’ ofwel ‘collaborative robots’ werken in nauw contact met de mens. Hier is dat ‘Baxter’ van Rethink Robotics.

Door een veranderende markt waarbij de vraag naar complexe producten zoals smartphones [2] en tablets toeneemt, wordt de vraag naar een complex denkend systeem (de mens) in samenwerking met repeterende handelingen (robot) steeds groter. Dit is het veld waar een ‘cobot’ ofwel een collobarative robot de toegevoegde waarde kent. Deze markt vraagt om een snelle aanpassing van het soort product dat geleverd moet worden en waarmee grote aantallen worden gevraagd. Grote industriële robots worden toegepast voor vergaande ‘vaste automatisering’. Wanneer producten complex worden en veel variatie noodzakelijk is wordt vaak met de hand geassembleerd. De cobot vult deze ruimte.

Impact

Vaak wordt een robot als onveilig aangeduid. Het voornaamste zit erin dat een robot wordt geprogrammeerd om een route van A naar B af te leggen. Vooral bij de grotere zwaardere robots zal hij deze route hoe dan ook doorlopen. Wanneer zich iemand binnen dit pad bevindt zal de robot er niet voor terugdeinzen om toch door te gaan. De gevolgen laten zich raden. Vooral de grotere industriële robots zijn gebouwd om zware objecten zoals bijvoorbeeld een chassis van een auto te dragen of middels een hoge snelheid een product van punt A naar B te verplaatsen. In beide situaties bezit de arm van de robot veel energie. Op het moment van een botsing met een object zal deze energie vrij komen.

In Duitsland is onderzoek gedaan (German Aerospace Centre) naar hoe er onderzocht kan worden wat de impact is van een robot op verschillende delen van een mens. In de video die tijdens het onderzoek is gemaakt (https://youtu.be/R5Gx8jpwyQ0?t=2m26s) is rond 1.34 minuut te zien wat de impact is als zich iemand binnen de baan van de robot bevindt. Net zoals bij de medewerker in de Volkswagenfabriek gaat de robot door. Dit maakt dat een robot een gevaarlijke machine kan zijn.

Gekooid of naar cobot?

Door de grote gevaren bij robots kiezen we er in het algemeen voor om de robot achter een afscherming (binnen een kooi) te zetten. De robotcel wordt dusdanig beveiligd dat wanneer een persoon de cel betreedt de robot veilig wordt afgeschakeld en deze persoon niet in contact kan komen met een operationele robot. Het risico wordt hiermee weggenomen. Doordat de technieken op het gebied van veiligheid steeds verder evolueren is het tegenwoordig niet meer geheel noodzakelijk om de robot in zijn kooi te laten. Het is mogelijk om met behulp van geavanceerde techniek zones te maken waarbij een persoon een zone kan betreden en de robot uit die zone wordt gehouden. Dit kan bijvoorbeeld bij het aanvoeren van producten zijn.

De technieken gaan zelfs zo ver dat mensen samen met de robot kunnen werken waarbij de robot een werkstuk vasthoudt en de mens bijvoorbeeld onderdelen bevestigt. De robot kan het werkstuk dusdanig positioneren zodat het voor de werknemer eenvoudiger wordt zijn onderdelen te bevestigen. Dit heeft als voordeel dat de ergonomie op de werkplek sterk verbetert. In deze situatie is er echter nog geen sprake van een cobot. De robot zelf is niet intrinsiek veilig, maar het veiligheidssysteem om de robot heen maakt de situatie veilig (afbeelding 3).

Afbeelding 3. Een veiligheidssysteem op basis van zonering rondom maakt de situatie rondom de robot veilig. De robot zelf is niet intrinsiek veilig. (Pilz)

Afbeelding 3. Een veiligheidssysteem op basis van zonering rondom maakt de situatie rondom de robot veilig. De robot zelf is niet intrinsiek veilig. (Pilz)

Langzaamaan is de werkwijze met robots steeds meer naar een gezamenlijke (collaboratieve) werkomgeving gegroeid. Van discrete veiligheid, aan of uit, is er steeds meer interactie met de robot gekomen. Echter het ‘echte’ samenwerken waarbij de robot autonoom functioneert gebeurt nog niet op grote schaal. De cobots brengen hier verandering in. Doordat de constructie van de cobot anders wordt aangepakt dan de constructie van een robot, vormt de cobot een inherent veilig systeem. De ISO 10218-1 (Veiligheid van robotsystemen, gericht aan fabrikanten van robots) omschrijft een viertal typen collaboratieve operaties van robots (tabel 1).

Tabel 1. De collaboratieve operaties van robots volgens van ISO 10218-1.

Normen

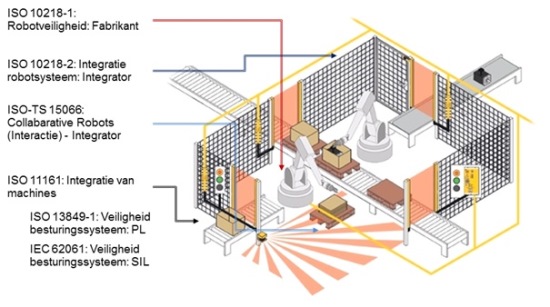

Voor robots en robotsystemen zijn verschillende normen van toepassing. Door het aspect van beweging en realisatie valt de robot onder de Machinerichtlijn. Robots zijn ‘niet-voltooide’ machines. Immers een robot alleen zonder gereedschap is wel een zelfstandig werkende machine, maar kan eigenlijk nog niets. Hierdoor rust de verantwoordelijkheid bij de integrator om het geheel tot een waardig en veilig samenstel te bouwen. De verantwoording voor veiligheid is daarmee een samenspel tussen de robotbouwer die de veiligheid waar mogelijk inherent maakt en de integrator die voor de juiste omgeving zorgt. In afbeelding 4 zijn de verschillende normen aangegeven. Waar de ISO 10218-1 en deels de Technical Specificiation ISO/TS 15066 (het aangeven van veilige grenzen voor krachten en manier van opstellen) van toepassing zijn voor de fabrikant, zijn met name de ISO 10218-2 en ook de ISO/TS 15066 van toepassing voor het veilig toepassen van de robot in zijn omgeving en daarmee van toepassing voor de integrator.

Afbeelding 4. Veiligheid is de verantwoordelijkheid van en samenspel tussen de robotbouwer die de veiligheid waar mogelijk inherent maakt en de integrator die voor de juiste omgeving zorgt. (Pilz)

Beknelling

Uiteindelijk dient degene die het geheel integreert een veilige machine op te leveren voorzien van de CE-markering volgens de Machinerichtlijn. De basis hierin is de risicoanalyse om te bepalen wat voor mogelijke aanvullende maatregelen noodzakelijk zijn. Het belangrijkste onderdeel wat in de risicoanalyse aandacht moet krijgen is de manier waarop de operator bekneld kan raken tussen de cobot en de omgeving. Hier wordt er gesproken over ‘quasi-statisch contact’ en over ‘transiënt contact’. Simpelweg houdt quasi statisch contact in dat de operator bekneld raakt tussen de cobot en een object waarbij transiënt inhoudt dat de operator vrij kan bewegen. Waarbij binnen de analyse de aandacht moet uitgaan naar het bedoelde contact zoals het samenwerken en het niet bedoelde contact door een fout door de operator of falen van het systeem. Vanuit de ISO/TS 15066 kan worden berekend afhankelijk van de regio waar de operator geraakt kan worden wat de maximale krachten zijn. Mogelijk kunnen uit deze analyse nog aanvullende maatregelen volgen.

Veiligheid van een cobot

Wat maakt een cobot die speciaal ontwikkeld is als cobot nu anders dan een traditionele robot? Zoals blijkt uit tabel 1, wordt een collaboratieve robot op een andere manier opgebouwd als een traditionele robot. De belangrijkste zaken hierbij zijn:

– De robot is uitgevoerd met ronde vormen. Intrek- / knelpunten zijn er niet tussen de armen.

– Het frame van de robot is over het algemeen in magnesium of een zeer licht materiaal uitgevoerd, wat het lichter maakt.

– De huid is zacht en lijkt op de huid van een mens. Dit beschermt de mens tegen het frame.

– De krachten zijn laag waardoor de energie laag blijft. Bij impact wordt de kracht van de aandrijving onmiddellijk afgeschakeld (failsafe regelingen in de robot waarbij gemonitord wordt op kracht en snelheid volgens IEC 61800-5-2).

– De reactietijd van de cobots zijn erg snel, waardoor bij contact een robot binnen milliseconden stilstaat en daarbij maximaal een aantal graden verdraait.

– De besturing van de robot wordt failsafe gebouwd, waardoor de robot intrinsiek veilig wordt (volgens ISO 13849-1 en/of IEC 62061).

Afhankelijk van het type arbeid dat een cobot kan verrichten (met name de payload, het dragend gewicht) varieert de beveiliging van de intrinsieke robot. Een assemblagerobot zoals de Yumi van ABB is uitgevoerd volgens betrouwbaarheidscategorie B, Performance Level b (ISO 13849-1) en heeft een payload van 500 mg. De LBR iiwa van Kuka is uitgevoerd volgens betrouwbaarheidscategorie 3, Performance Level d (ISO 13849-1) heeft daarentegen een payload van 7 kg. Deze fabrikanten hebben op basis van het profiel van de robot een veiligheidssysteem ontworpen dat aansluit bij de mogelijke schade die de robot kan toedoen. Hierdoor ontstaan verschillende betrouwbaarheidsniveaus per robot.

De reactietijd van het detecteren (collision detection) door de robots is erg snel, zoals te zien in de video https://youtu.be/dMh6cHSG3ng. Rond de 14-de seconde wordt steken zonder detectie getoond, terwijl rond de 35-de seconde de detectie aangezet wordt. Hier is een groot verschil te zien, waarbij de robot eerst de huid doorboort en vervolgens stopt bij het aanraken van de huid. De veiligheid van de robot zit daarmee in de robot zelf.

Hype of toekomstbeeld?

De veiligheid bij cobots wordt veel meer intrinsiek in de robot geregeld. Betekent dit nu dat de integrator volledig ontslagen is van de verantwoordelijkheid om hierover na te denken? Nee, dat zeker niet. Degene die de robot bouwt zal altijd toezicht moeten houden. Deze moet de overeenstemmingsprocedure doorlopen voor de robot en zijn omgeving. Het gevolg kan wel zijn dat dit eenvoudiger gaat worden als de veiligheid in de robot zelf geregeld wordt. Dit moet echter altijd per toepassing worden ingeschat.

Momenteel wordt het woord cobot veel gebruikt en staat het symbool voor de toekomst volgens velen. Maar is de cobot nu de toekomst? Dat is lastig te voorspellen. Wat we wel denken is dat voor de robot en de cobot een belangrijk samenspel in de toekomst is weggelegd. De cobot zal zeker niet de grote en zware toepassingen van industriële robots gaan vervangen, maar zal een belangrijke positie in gaan nemen in de arbeidsmarkt. Hierbij zal de cobot de mens gaan assisteren zodat de mens meer tijd krijgt om te doen waar hij goed in is, namelijk het oplossen van complexe vraagstukken. De robot kan hierin ondersteunen om handelingen te verrichten die de mens tijd kosten en niet direct bijdragen aan het creatieve proces.

Afbeelding 5. De LBR iiwa van Kuka is uitgevoerd volgens betrouwbaarheidscategorie 3, Performance Level d (ISO 13849-1) heeft daarentegen een payload van 7 kg.

Martijn Drost, manager Consultancy & Trainingen