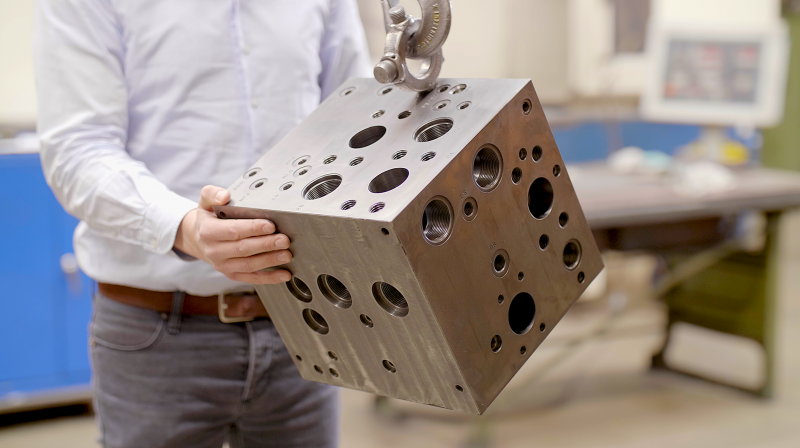

Manifolds – kleppenblokken in het Nederlands – zijn zeker voor grotere hydraulische toepassingen vaak behoorlijk complexe componenten. Om de juiste actuatoren, op het juiste tijdstip met de juiste snelheid de juiste hydraulische druk te geven, is een uitgebreid stelsel van boringen en kleppen nodig. Traditioneel worden manifolds inclusief boringen op een CNC-machine vervaardigd. Maar kan het ook anders? Met 3D-metaalprinten wellicht?

Door Marjolein de Wit – Blok

Tijdens een mini-symposium van de Vereniging Platform Hydrauliek (VPH) afgelopen zomer, liet een tweetal presentaties zien dat 3D-printen ook op dit gebied een producttechniek met mogelijkheden is (tinyurl.com/yhpqo37f). Of die mogelijkheden voldoende zijn voor grootschalige toepassing op korte termijn is een ander verhaal. Daarom een ‘mini ronde-tafel’ met Marc Paro van PARO Software, Adri Overbeeke van Hydrauvision en Job van Berkel van Mazak over de verschillende invalshoeken.

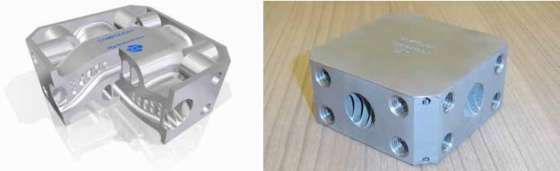

Hydrauvision is een gespecialiseerde onderneming binnen de hydraulische aandrijftechniek en was met manager engineering Adri Overbeeke een van de sprekers op het VPH-symposium. Het bedrijf was een van de deelnemers aan het Europese CompoLight-project dat liep van november 2008 tot oktober 2011 (tinyurl.com/ygnkkmks). In het project is onder andere het 3D-metaalprinten van manifolds onderzocht en kwamen verschillende interessante eigenschappen naar voren. Dat begint al bij het oorspronkelijke doel van 3D-printen: rapid protoyping – even snel een kunststof modelletje produceren dat vervolgens in elk geval kan worden getest op de werking. Bij manifolds beperkt het gebruik van kunststof de mogelijkheden om het model op volle druk te zetten, maar het juiste verloop van de verschillende gangen in het blok is wel te controleren.

Traditioneel worden manifolds inclusief boringen op een CNC-machine vervaardigd. Maar kan het ook anders?

Traditioneel worden manifolds inclusief boringen op een CNC-machine vervaardigd. Maar kan het ook anders?

Sluit nooit iets uit

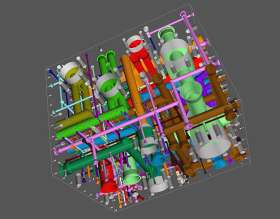

Toch is het geen productietechniek die Marc Paro, directeur van PARO Software, op korte tijd zal omhelzen. PARO is gespecialiseerd in de engineering van manifolds. Dit begint met het opstellen van een hydraulisch schema dat vervolgens wordt omgezet naar een 3D-model dat de basis vormt voor het uiteindelijke CNC-programma. Door de deels automatische omzetting van schema naar model, is de kans op fouten in de uiteindelijke productietekening geminimaliseerd. Een belangrijk voordeel gezien de productietijd die bij een complex manifold kan oplopen tot enkele uren. First-time-right productie is dan meer dan wenselijk.

Marc Paro: "Ik sluit nooit iets uit. Daarvoor is het voorbeeld van Steve Ballmer te bekend. De toenmalige topman van Microsoft lachte zich destijds de ballen uit z’n broek in een interview: ‘Er is geen enkele kans dat de iPhone ook maar een marktaandeel van betekenis krijgt. Geen enkele kans’. Waar veel mensen van mening waren dat een telefoon zonder fysiek toetsenbord het echt niet ging winnen, leert de huidige tijd anders. Dus laat ik niet degene zijn die roept dat 3D-printen het niet gaat worden."

Een ge3Dprinte manifold kan tot 80 procent lichter uitvallen dan een conventionele uitvoering. Toegepast op de kanaaldoorsnede kan de vormvrijheid de drukverliezen tot rond 90 procent verminderen.

Zoden aan de dijk

Maar hij denkt niet dat de voordelen van 3D-printen voldoende onderscheidend zijn voor de productie van manifolds. Zeker niet wanneer het om de doorlooptijd gaat. "Het ontwerpen van een hydraulisch schema, dit omzetten naar een model en vervolgens een programma – het zijn allemaal processen die blijven. Of je nu een programma maakt voor je CNC-machine of je 3D-printer. Ook in de productie zelf levert 3D-printen denk ik geen tijdvoordeel op. En zelfs áls dat het geval is, denk ik niet dat dit significant is. Zeker niet gezien het feit dat manifolds vaak in kleinere aantallen worden geproduceerd, zelfs regelmatig als enkelstuks, waardoor ook de wet van de grote getallen hier niet geldt."

Manifolds – kleppenblokken in het Nederlands – zijn zeker voor grotere hydraulische toepassingen vaak behoorlijk complexe componenten.

Job van Berkel, general director van Yamazaki Mazak Europe vult aan: "Wat dat betreft werken we op dit moment aan delen van het totale traject waar wel grotere tijdwinsten zijn te behalen. De aandacht voor ons als machineleverancier ligt op dit moment op de postprocessing. Dus een snelle en foutloze omzetting van een CAM-bestand naar een uiteindelijk NC-programma. Hiermee zou je één van de meest tijdrovende delen van het conventioneel verspanen kunnen reduceren en dat zet wél zoden aan de dijk."

Vrije vormgeving

Adri Overbeeke die namens Hydrauvison bij het CompoLight betrokken was: "De resultaten van dit onderzoek zijn inmiddels tien jaar oud en hiermee niet meer actueel ten aanzien van de haalbare doorlooptijden. Ik denk dat je ervan uit kunt gaan dat het printen zelf nu sneller gaat. Dus daarover kan ik op basis van het onderzoek geen concrete getallen geven. Wel zijn er andere voordelen uit het onderzoek te destilleren die specifiek samenhangen met de manier van produceren waarbij een product wordt opgebouwd uit laagjes. Naast het feit dat je inderdaad snel een prototype kunt realiseren is vooral de vrije vormgeving een eigenschap die in het ontwerp voordelen kan opleveren."

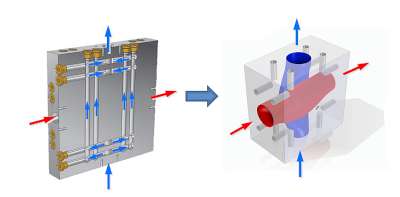

Voor manifolds betekent een vrije vormgeving dat de engineer niet meer gebonden is aan de beperkingen van traditioneel verspanen. Bijvoorbeeld het feit dat een boor uitsluitend rechte gaten kan boren. Adri Overbeeke: "Integendeel zelfs. Met een ontwerp voor additive manufacturing kun je de gangen optimaal vormgeven waarbij je bijvoorbeeld alle (rechte) hoeken vermijdt wat weer bijdraagt aan een optimale flow en een minimale drukval. Ook ontstaan er geen openingen die onvermijdelijk zijn bij het toepassen van boorbewerkingen en die later weer middels doppen moeten worden afgedicht. Tevens kun je door de vrije vormgeving voorkomen dat je ingewikkelde oplossingen moet bedenken wanneer twee kanalen elkaar op hetzelfde punt willen kruisen. Dit is één van de problemen die we indertijd in een proefontwerp hebben opgelost door de kanalen zodanig vorm te geven dat ze langs elkaar konden lopen zonder elkaar te kruisen eenzelfde doorsnede, maar een andere vorm."

Duizenden gaten

Marc Paro kan zich vinden in dit kenmerkende voordeel: "Helemaal duidelijk. Het gaat er alleen om dat de voordelen voldoende groot zijn om te investeren in AM, en dat kantelpunt is wat mij betreft nog niet bereikt." Job van Berkel: "Op dit moment is er bijvoorbeeld bijzonder veel kennis beschikbaar over het optimaal produceren van manifolds middels verspanen én over de materialen. We weten bijvoorbeeld dat een vijfassige CNC-machine met een groot gereedschapsmagazijn in staat is om in één opspanning en manloos blokken met honderden tot duizenden gaten te produceren. Want vergis je niet, dát is het aantal waar het bij een complexe manifold om gaat."

Waar twee boringen elkaar op hetzelfde punt kruisen – ‘the impossible crossing’ – kan 3D printen de gangen vloeiend om elkaar heen laten lopen.

Waar twee boringen elkaar op hetzelfde punt kruisen – ‘the impossible crossing’ – kan 3D printen de gangen vloeiend om elkaar heen laten lopen.

Marc Paro gaat verder: "Tevens is de afgelopen jaren flink geïnvesteerd in de kennis en ervaring die nodig is om uiteindelijk een 3D-ontwerp te beoordelen op functionaliteit en – zoals Job al aangaf – in een probleemloze omzetting naar een CNC-programma. Wanneer je zou overschakelen op AM moet je wel heel veel voordeel kunnen genereren om de bijgaande kosten te verantwoorden die je opnieuw moet maken om voldoende kennis op te bouwen over deze nieuwe productietechniek. Je komt dan eigenlijk weer bij hetzelfde punt dat de markt voor hydraulische manifolds wellicht te klein is om deze investeringen verantwoord te doen."

Big data

Marc Paro filosofeert door. "Als we uiteindelijk wel met AM verder zouden gaan, dan geloof ik wel in de mogelijkheden van Big Data. Als je alle ontwerpen die je maakt zou opslaan in een database, dan zul je steeds meer kunnen variëren op bestaande ontwerpen wat de engineeringtijd verkort. Als je dan op een snelle manier tot een eindontwerp komt en de tijd die nodig om tot een 3D-printbestand te komen beperkt is, dan kun je qua doorlooptijd wel stappen zetten denk ik. Maar die database bestaat helaas nog niet en ik heb begrepen dat er voor de stap van ontwerp naar programma voor een 3D-printer in principe ook de nodige tijd moet worden gereserveerd."

Gewicht in de schaal

Een tweede belangrijk voordeel dat uit het onderzoek van Adri Overbeeke naar voren kwam is de mogelijkheid om met AM het gewicht van een manifold drastisch te verlagen. "Een essentieel verschil tussen AM en verspanen is immers het feit dat bij verspanen materiaal wordt weggenomen terwijl bij AM juist wordt gewerkt met toevoegen van materiaal. Het liefst zo min mogelijk in verband met de productietijd. Voldoende materiaal dus om alle verwachte krachten te kunnen opvangen maar niet méér. Het eindresultaat is een gewichtsbesparing die – op basis van simulaties in het onderzoek – kan oplopen tot 80%. Dat zijn wel percentages die gewicht in de schaal leggen. In applicaties waar gewicht een rol speelt, bijvoorbeeld in de lucht- en ruimtevaart kan dit een onderscheidend voordeel zijn."

Niet de doorlooptijd

De eindconclusie binnen de groep luidt dat AM voor hydraulische manifolds pas interessant wordt, wanneer de specifieke voordelen zoals vrije en compacte vormgeving en gewichtsbesparing van doorslaggevend belang zijn. De voordelen zitten in elk geval niet in het verkorten van de doorlooptijd. Adri Overbeeke: "In principe wordt de doorlooptijd bepaald door het materiaal dat je kiest – dus kunststof of juist metalen – en het volume dat je moet printen. Dit betekent dat de grootte van het manifold echt van doorslaggevend belang is voor de snelheid van produceren – wat bij verspanen een iets minder grote rol speelt. Dit betekent dat voor kleinere producten het omslagpunt wellicht eerder bereikt wordt, maar vooral dus bij manifolds waar een vormgeving vereist is die met behulp van verspanen niet is te realiseren.

"Een ander voordeel zou eventueel kunnen zijn dat je via AM overal ter wereld je manifold zou kunnen printen wat in het geval van calamiteiten het verschil kan maken. Je stuurt dan eenvoudig het bestand over naar een locatie in de buurt waar het vervolgens ter plekke wordt geproduceerd. Natuurlijk moet zo’n machine dan beschikbaar zijn, maar in tegenstelling tot verspanen denk ik dat er minder kennis nodig is om het product uiteindelijk te vervaardigen. Een CNC-programma sturen leidt bijvoorbeeld niet automatisch tot het gewenste eindresultaat omdat de kennis en vaardigheden van de operator ter plaatse ook meetellen."

Tijd nog niet rijp

Marc Paro: "Ik denk dat we verder kunnen concluderen dat de techniek in principe geschikt is, maar wellicht de tijd nog niet rijp voor echte toepassingen. Nogmaals omdat de markt voor hydraulische manifolds relatief klein is en de seriegroottes beperkt. Daarbij denk ik dat er ook nog meer kennis en ervaring moet worden opgebouwd over de betrouwbaarheid van de kwaliteit waarmee je produceert. Ik kan me voorstellen dat het over tien tot twintig jaar gemeengoed is maar of je je als ‘blokkenfabriek’ al zorgen moet maken, dat denk ik niet."