Met de introductie van een asic, de HSP 1.0, heeft Heidenhain zijn glazen en stalen encodersystemen nog nauwkeuriger en betrouwbaarder gemaakt. Belangrijk voor veel machinebouwers en eindgebruikers is, dat het bedrijf ook zijn nauwkeurigheidsdefinitie heeft uitgebreid. De interpolatiefout is niet langer een vuistregel maar een hard getal.

Met het steeds nauwkeuriger worden van bewerkingsprocessen neemt ook de behoefte naar een nog hogere betrouwbaarheid en nauwkeurigheid van lineaire encodersystemen toe. Om hieraan tegemoet te komen, heeft Heidenhain een asic ontwikkeld, de HSP 1.0 (Heidenhain Signal Processor). Deze verandert de essentie en werking van het optische meetproces niet, maar omdat de encoders dankzij deze asic nog betrouwbaarder en nauwkeuriger worden, kon ook de nauwkeurigheidsdefinitie worden uitgebreid. Dat is een wezenlijk voordeel voor machinebouwers en eindgebruikers.

Betrouwbaarheid

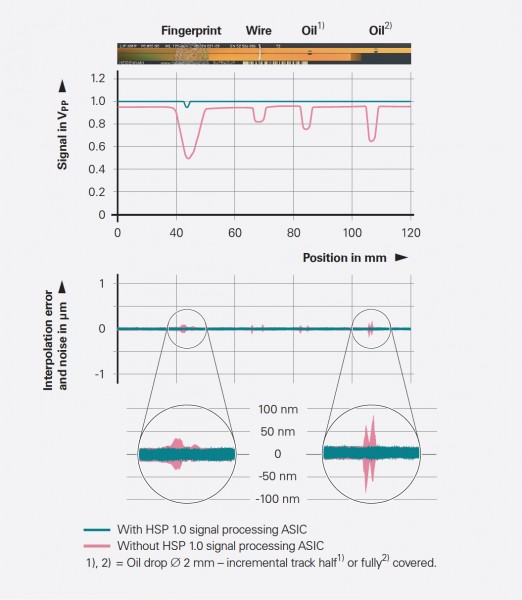

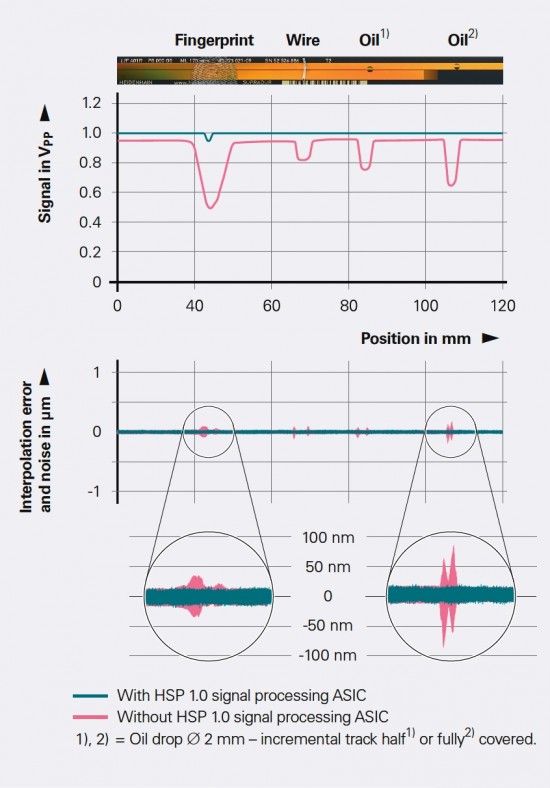

Bij sensoren en instrumentatie bedoelen we met betrouwbaarheid meestal dat de waarde die de sensor of encoder afgeeft, correct is. Eindgebruikers verwachten dat de waarde ook in minder gunstige omstandigheden nog altijd correct wordt weergegeven. Daarbij kan het in het geval van encodersystemen gaan om bijvoorbeeld een vingerafdruk, een stukje draad of verschillende olievlekken. Een plaatselijke verontreiniging op de encoder zorgt voor een plaatselijke afwijking van het meetsignaal, althans dat was de situatie voor de introductie van de asic. De verschillen zijn te zien in het bovenste deel van afbeelding 1, waar de signaalamplitude (optisch-elektronisch gezien) is uitgezet tegen de positie van de vervuiling. De rode lijn geeft weer hoe het signaal vroeger was: er ontstaat een dipje als de sensor over de verschillende soorten vervuiling heen gaat. De blauwe lijn geeft het signaal aan bij gebruik van de asic-technologie. Dit signaal blijft veel stabieler als het over diezelfde vervuilingen heen gaat.

Deze afbeelding wil overigens niet zeggen dat een vingerafdruk per definitie de ernstigste vorm van vervuiling is. De invloed op het meetsignaal heeft vooral te maken met de intensiteit en de oppervlakte van de vervuiling. Er is een groot verschil tussen een grote vinger (niet ongewoon bij operators en servicetechnici) en een klein oliedruppeltje.

Afbeelding 1. Meetstandaard met vervuiling en de bijbehorende signaalversterkingen bij conventionele scanning en bij scanning met de signaalverwerkings-asic HSP 1.0.

Ruis en versterking

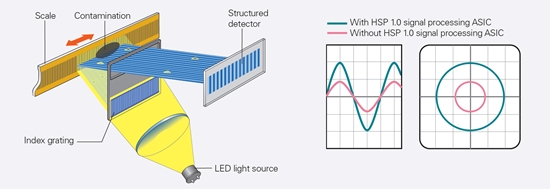

Het onderscheid tussen de nieuwe technologie van Heidenhain en die van andere aanbieders is, dat de Duitse fabrikant het signaal vóór de elektronische versterking aanpast en niet daarna. Dat betekent dat de invloed van elektronische ruis op het uiteindelijke meetsignaal grotendeels is geëlimineerd.

Jan Sturre, sales manager bij Heidenhain Nederland in Ede, legt uit: "De gemeten signalen moeten worden versterkt en bewerkt voordat de uitlees- en meet- en regelsystemen er iets mee kunnen doen. Onze nieuwe aftast-asic detecteert afwijkingen in het signaal al aan de voorkant, voordat het signaal de asic binnengaat. Als je het signaal ná de versterking gaat aanpassen, versterk je ook eventuele ruiscomponenten. Aan het meetprincipe zelf verandert niets: het is nog steeds gebaseerd op lichtreflectie van een geëtste glazen of stalen liniaal. Afgezien van de asic blijft de rest van het meetsysteem (liniaal, voeding, uitlezing) ongewijzigd. Alleen de signaalprocessing, die al goed was, is nog betrouwbaarder geworden."

Nauwkeurigheidsdata

In het onderste deel van afbeelding 1 zijn de signaalamplitude (in V) en de interpolatiefout van de oudere systemen (rood) en die systemen met de nieuwe asic (blauw) weergegeven. Sturre: "De interpolatiefout zou je kunnen vertalen als een lokale onnauwkeurigheid die daar optreedt. De blauwe lijn geeft aan zoals het met het nieuwe systeem is, de rode lijn geeft de situatie met het oude principe. Met het oude principe hebben we een relatief grote lokale onnauwkeurigheid.’

Een tweede aspect is de verbetering van de nauwkeurigheidsdefinitie. "Bij de diverse typen encoders geven we een nauwkeurigheid en een interpolatiefout aan. Die fout (de positiefout per signaalperiode) gaven we in het verleden aan op basis van een vuistregel: 1% van de signaalperiode die we eveneens specificeren. De signaalperiode van een bepaald type is bijvoorbeeld 2 µm, de interpolatiefout is dan 1% ofwel 20 nm. De interpolatiefout, eigenlijk een rimpel op de nauwkeurigheid, was altijd gebaseerd op de vuistregel. Heidenhain is daarbij altijd aan de voorzichtige kant gebleven.’

Afbeelding 2. Single-field scanning met een groot scanvenster – hier als voorbeeld het type LIDA 400 – in combinatie met de signaalverwerkings-asic HSP 1.0 voor een constant goed scansignaal, zelfs bij vervuiling op de encoder en detector.

Dankzij de aftast-asic kan Heidenhain nu harde getallen geven in plaats van een vuistregel. "Nemen we weer die signaalperiode van 2 µm, dan zouden we vroeger een interpolatiefout van 20 nm specificeren. Nu is dat 7 nm, dat is dus een factor drie beter. Dat betekent dat ook de klant meer duidelijkheid heeft wat de nauwkeurigheid nu echt is."

Nauwkeurigheid in intervallen

Een derde aspect is, dat Heidenhain nu ook de fout in intervallen opgeeft. Het bedrijf levert bij zijn encodersystemen een meetrapport met een bepaalde meetlengte en geeft daar ook een zekere fout bij op (weer met een zekere marge). Veel fabrikanten gebruiken namelijk maar een klein gebied van de totale meetlengte.

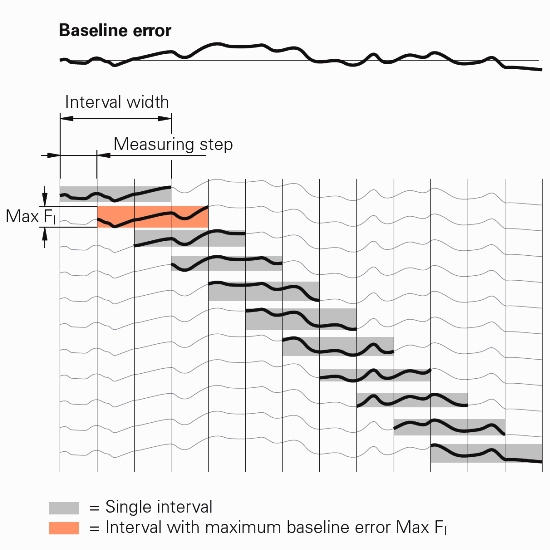

Waarom kopen ze dan een liniaal met een grote meetlengte? Sturre: "Dat kan met inbouwmogelijkheden te maken hebben. Maar vaak zie je dat ze bij opstarten of na het einde van een bepaalde bewerking moeten terugkeren naar hun beginpositie. Veel van onze klanten zijn niet geïnteresseerd in de nauwkeurigheid over het totale meetgebied, maar juist in het deel waar zij hun bewerkingen uitvoeren. Dat heeft Heidenhain nu ook geïntroduceerd, en dat noemen we de nauwkeurigheid in intervallen. Vroeger specificeerden we de nauwkeurigheid over de gehele lengte, met een bepaalde marge. Nu specificeren we de nauwkeurigheid in een specifiek interval. Dat doen we in bepaalde stapjes, bijvoorbeeld van 5 mm, met een harde onnauwkeurigheid. Dat betekent dat we voor bepaalde intervallen een nauwkeurigheid kunnen garanderen die tot een factor acht beter is." In afbeelding 3 is te zien hoe dat in zijn werk gaat.

Afbeelding 3. Schematische weergave van het bepalen van de nauwkeurigheid binnen een interval.

Afbeelding 3. Schematische weergave van het bepalen van de nauwkeurigheid binnen een interval.

Waar fabrikanten aanvankelijk de onnauwkeurigheid lokaal probeerden te corrigeren, kunnen ze dat nu veel beter door de gegarandeerde nauwkeurigheid over korte intervallen. "Er kunnen kleine productietoleranties in de encoders zitten, zodat de klant elke individuele inbouw moet corrigeren. Of niet meer, want misschien zat de encoder vroeger niet binnen de toleranties die hij in zijn machine wil hebben maar nu wél."

De meetrapporten voldoen overigens niet alleen aan de eigen normen van Heidenhain, maar zijn volledig herleidbaar naar de internationale standaard (DIN 55350).

Markt

De encodersystemen van Heidenhain worden van oudsher vooral ingezet in werktuigmachines en meetmachines. Met de laatste generaties lineaire meetsystemen zijn ook elektronica-productie- en -inspectiemachines een belangrijke markt geworden. Ook worden de lineaire encoders toegepast in microscopen en ‘wire bonding’ machines (om IC’s met gouddraadjes aan draagframes te solderen). Omdat met name in de laatste toepassing de te overbruggen afstanden erg klein zijn, is de nieuwe vorm van signaalverwerking hier heel interessant. Maar de hogere betrouwbaarheid geldt natuurlijk voor alle toepassingen.

Afbeelding 4. Na productie wordt elk lengtemeetsysteem uitgebreid en gekwalificeerd. Van ieder systeem wordt een specifiek meetrapport meegeleverd.

Heidenhain biedt het systeem aan voor een breed scala aan meetafstanden. In West-Europa blijven de meetafstanden in het algemeen beperkt tot 1 m, maar standaard gaan ze tot 3 m. Overigens worden in Azië nog grotere afstanden gemeten (tot 12 m), namelijk voor de productie van grote flat panels.

Sturre: "In Nederland zien we toepassing vooral in metaalbewerkingsmachines en machines voor de elektronica-productie. Voor dit soort lineaire meetsystemen is de regio Eindhoven ons grootste afzetgebied. Maar Heidenhain levert natuurlijk ook roterende encoders en CNC-besturingen, en die verkopen we in heel Nederland."

Ad Spijkers