Hydraulische systemen worden steeds complexer, de werkdrukken hoger en het aantal aan te sturen actuatoren steeds groter. Binnen de hydraulische sector heeft dit geleid tot de opmars van manifolds en, al dan niet modulaire, stuurschuiven met geïntegreerde functies. Galvanische behandeling met zink-nikkel garandeert dat de componenten ook onder extreme omstandigheden hun functie probleemloos kunnen blijven vervullen.

Door Ivo Willemsen, algemeen directeur Galvano Hengelo

In de agrarische sector zijn het dierlijke en kunstmest, herbiciden en pesticiden, in de mobiele sector is het strooizout, in de offshore en olie & gas is het zout. Voor laatstgenoemde categorie komen daar vaak nog hoge omgevingstemperaturen bij, die ook in de industrie in meer algemene zin, al dan niet gecombineerd met schoonmaakmiddelen, voor uitdagende omgevingscondities voor manifolds en stuurschuiven zorgen.

Het behandelen tegen corrosie van manifolds en stuurschuiven is niet nieuw. Het beschermen van manifolds door middel van een coating (natlakken – vaak een meerlaagssysteem) is een mogelijke optie. Los van de kosten, levert dit in de praktijk vaak onvoldoende bescherming op. Bovendien is het niet eenvoudig om bijvoorbeeld tijdens onderhoud het hydraulisch systeem zonder vervuiling van onder andere verfdeeltjes te de- en monteren. Vaak is juist een hoge corrosiebestendigheid in relatie tot de bedrijfszekerheid van het hydraulische systeem een eis en moet vervuiling bij montage en demontage worden voorkomen.

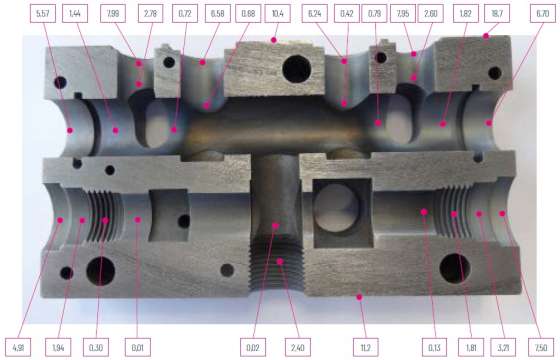

Doorsnede van een stuurschuif na een galvanische zink-nikkelbehandeling. De laagopbouw in de boorgaten is zeer beperkt en neemt sterk af. Nabewerken is dus niet nodig.

Doorsnede van een stuurschuif na een galvanische zink-nikkelbehandeling. De laagopbouw in de boorgaten is zeer beperkt en neemt sterk af. Nabewerken is dus niet nodig.

Zink-nikkellagen

Werd in het verleden vooral zink en chemisch nikkel toegepast, inmiddels is een duidelijke verschuiving naar zink-nikkel waarneembaar. Een logische stap want de laagdiktes die je bij zink of nikkel nodig hebt om enige serieuze bescherming tegen rode roest te hebben (meer dan 250 uur in een Neutral Salt Spray-test (NSS) bedragen al gauw 30 μm of hoger. Dit geeft direct het ongewenste neveneffect van een laagdikte-aangroei in aansluitgaten met nauwkeurige passingen waardoor de nog te monteren hydraulische componenten of niet meer passen of niet meer correct functioneren. Vaak worden deze aansluitgaten na de behandeling weer nabewerkt: onnodig kostenverhogend met risico op vervuiling van het product. Bovendien wordt een deel van de laag verwijderd met verlies van de gewenste corrosiebescherming.

Beïnvloeden laagdikte

Daarentegen laat een galvanisch op het metalen product opgebouwde zink-nikkellaag van 5-15 μm met een aandeel van 12-16% nikkel en de rest zink een bescherming tegen rode roest van minimaal 1000 uur onder NSS-testomstandigheden zien. Een groot voordeel is dat de laagdikteopbouw in de aansluitgaten door juiste procesinstellingen en producthandeling zodanig te beïnvloeden is dat de laagdikte het inwendige gat zeer snel naar 0 μm afloopt. Zo kunnen zonder problemen schroefdraadverbindingen en gaten met passingen zonder corrigerende maatregelen binnen de toleranties worden gehouden. Bovendien is de galvanische laag een uitstekende hechtlaag voor een eventuele (cosmetische) verflaag.

Aangezien het kleinste deeltje tot grote problemen in het hydraulische systeem kan leiden, worden de manifolds nauwkeurig geïnspecteerd.

Aangezien het kleinste deeltje tot grote problemen in het hydraulische systeem kan leiden, worden de manifolds nauwkeurig geïnspecteerd.

Boringen en kanalen

Een grote uitdaging is het beschermen van de niet behandelde oppervlakten van manifolds. Alle inwendige kanalen in een manifold zullen doordat deze niet direct in het spanningsveld tussen anode en kathode staan, geen neerslag van zink-nikkel kennen. Maar ze worden wel gedurende het proces bloot gesteld aan de verschillende behandelvloeistoffen die bij een standaard procesbehandeling direct zal leiden tot rode (vlieg)roest. Iets wat bij dit soort producten absoluut moet worden voorkomen.

Galvano Hengelo BV is ongeveer tien jaar geleden begonnen met het behandelen van hydraulische manifolds en stuurschuiven. Het bedrijf heeft zich hier inmiddels helemaal op toegelegd. Inmiddels worden manifolds, stuurschuiven, inschroefcomponenten – zoals cartridges en pluggen – cilinderbuizen en stanggeleidingen (kopmoeren) galvanisch behandeld met zink-nikkel. Het bedrijf heeft een uitgebreid getest proces ontwikkeld (vermarkt onder de naam Protalloy) waarmee hydraulische componenten zuiver en gaaf uit het behandelingsproces komen; dus zonder corrosie en vervuiling van de inwendige boringen en kanalen.

Inschroefpatroon waarvan alleen het gedeelte dat buiten de manifold valt een zink-nikkellaag heeft.

Inschroefpatroon waarvan alleen het gedeelte dat buiten de manifold valt een zink-nikkellaag heeft.

Om het proces nog verder te optimaliseren, en ook de steeds complexer wordende manifolds te kunnen behandelen, is Galvano op dit moment gestart met het actief roteren van manifolds gedurende het galvaniseerproces. Een groot voordeel hiervan is dat de spreiding van de laagdikteopbouw nog verder verbeterd kan worden en tevens een doorspoeling van blinde gaten, waarin bij een standaard behandeling geen vloeistof circuleert, kan worden bewerkstelligd.

Inspectie

Na het doorlopen van het galvanische proces vindt er op elk blok een minutieuze inspectie plaats. Waar zich nog mogelijke procesvloeistoffen bevinden worden deze verwijderd. Verder wordt elk blok gecontroleerd op reinheid en mogelijke onregelmatigheden. Aangezien het kleinste deeltje tot grote problemen kan leiden in het hydraulische systeem waar een manifold later in wordt gemonteerd, worden ze nauwkeurig geïnspecteerd. Alle procesbaden worden sowieso continu gefilterd met een 10μm-filter. Na deze inspectie wordt elk gat preventief voorzien van een corrosiewerend middel, wordt de laagdikte van de onderdelen in de betreffende batch gemeten en het blok zodanig verpakt dat het schoon en zonder beschadigingen bij de klant aankomt.

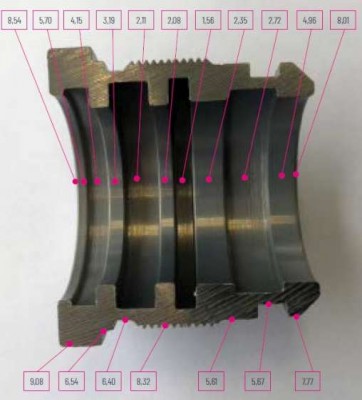

Doorsnede van stanggeleiding (kopmoer) van een hydraulische cilinder met zink-nikkel ook aan de binnenzijde van de groeven.

Doorsnede van stanggeleiding (kopmoer) van een hydraulische cilinder met zink-nikkel ook aan de binnenzijde van de groeven.

Cartridges en pluggen

Het behandelen van componenten als cartridges en pluggen die in de manifolds worden geschroefd is een recente ontwikkeling. Want het is aardig dat het manifold een bescherming van meer dan 1000 uur NSS heeft, maar is dat voor deze componenten ook zeker wenselijk. Bij het behandelen van de componenten spelen vaak de zeer nauwkeurige toleranties parten waarbij zelfs lagen van rond de 5 μm te dik zijn. Tot op heden werd dit opgelost door gebruik van standaard verzinkte delen met een veel lagere beschermingsgraad of roestvaststalen delen, die veel duurder zijn.

Hiervoor is een methode ontwikkeld waarbij tijdens het galvaniseerproces de delen maar gedeeltelijk worden behandeld. Zo krijgen de delen die buiten de manifold komen een zink-nikkelbehandeling. De inwendige delen, die vaak ook nauwkeurige schuifpassingen hebben, krijgen geen behandeling. Aangezien deze tijdens het gebruik van het blok in de olie zitten speelt corrosiedruk hier geen parten.

Stanggeleidingen

Ook is gestart met het behandelen van stanggeleidingen (cilinderkopmoeren) voor hydraulische cilinders. Het behandelen van de cilinderbuis deed Galvano Hengelo al wat langer, maar de wens vanuit de markt om ook stanggeleidingen te behandelen gaf wat meer hoofdbrekers. De uitdaging zat niet zozeer om de buitenzijde van de stanggeleiding behandeld te krijgen, maar de binnenzijde. Vaak komt een corrosieve vloeistof – zeewater bijvoorbeeld – met de ingaande stang mee naar binnen in de stanggeleiding. Dit kan roest veroorzaken tussen en in de groeven van de afstrijker en afdichtingen.

Door procesaanpassingen en de stanggeleidingen te roteren gedurende de behandeling, is Galvano Hengelo ook in staat een zink-nikkellaag in de groeven te krijgen waarmee een corrosiebescherming in de groeven van minimaal 500 uur NSS wordt verkregen. Ook hierbij is de aangebrachte laagdikte enkele microns waardoor kritische maatvoeringen en toleranties verwaarloosbaar veranderen.