De belofte van Industrial IoT om door de integratie van informatie van genetwerkte machines en productielijnen tot steeds effectievere en efficiënte processen te komen staat of valt bij een op de toepassing afgestemde netwerkinfrastructuur. IoT-apparaten aan de rand van dat IT-netwerk hoeven niet per se de sensorinformatie naar de cloud te versturen, maar kunnen ook zelf die informatie verwerken. B&R biedt hiervoor een schaalbare oplossing op basis van drie edge-apparaten.

Cloud, fog, edge, asset. Begrippen waar informatietechnologen van alles bij kunnen verzinnen, maar waar het gros van de maakindustrie nog aardig wat moeite mee heeft. Tenminste, als we af mogen gaan op een recent uitgebracht onderzoek van het Amerikaanse nieuwsplatform IndustryWeek. Meer dan de helft van de ondervraagde bedrijven onderzoekt de mogelijkheden van IIoT of is bezig met (kleine) pilot projecten, maar slechts 5% heeft daarbij voor ogen hoe de technologie het best te implementeren is.

Dat gebrek aan kennis , dat zich vooral bij de kleinere bedrijven etaleert, is niet verwonderlijk, alleen al door de razendsnelle ontwikkelingen op dit gebied, en de bijna even zo snelle veranderingen van inzichten die daarmee gepaard gaan. Want waar de cloud tot voor kort nog de heilige graal was, waarheen alle automatiseringswegen leidden, is de afgelopen jaren het besef gegroeid dat het helemaal niet nodig is om al die informatie uit sensoren, machines en processen naar de cloud te sturen. Op een niveautje lager, ‘on the edge’, op het kruispunt tussen fabrieksautomatiserings- en IT-systemen, kunnen in veel gevallen ook al intelligente taken worden uitgevoerd, met als voordeel ten opzichte van de cloud dat er dichter bij de bronnen van de gegevens kan worden gewerkt en sneller kan worden geschakeld.

Bovendien hoeven niet alle (ruwe) brongegevens naar de cloud te worden gestuurd.

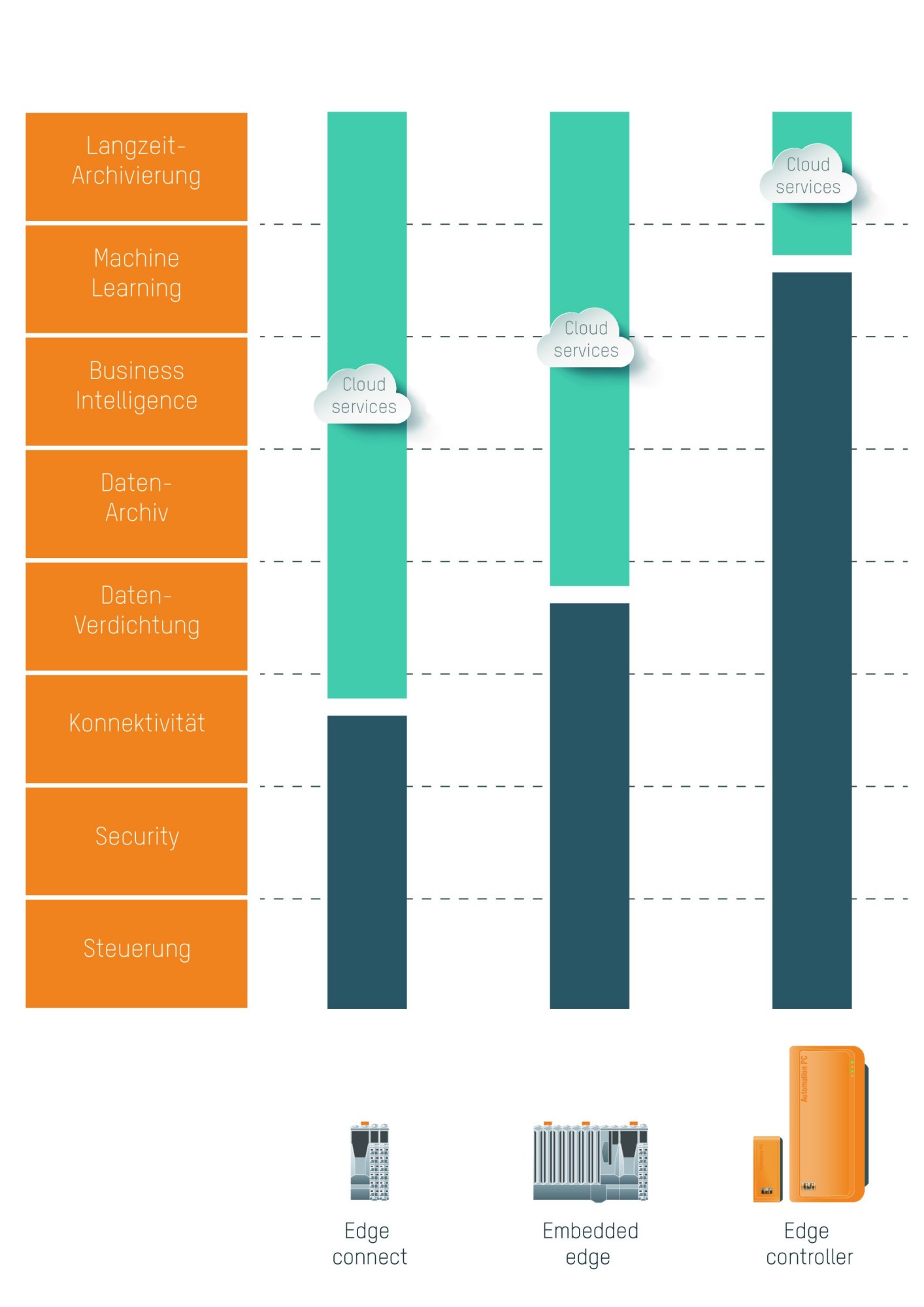

Aan de hand van drie verschillende edge-architecturen kan de benodigde flexibiliteit worden ingebouwd in de taakverdeling tussen edge en cloud.

Binnen de ‘common sense’ in de IT-wereld is het netwerkmodel dat momenteel het meest voor de hand ligt een combinatie van edge en cloud, waarbij het tot voor kort uiterst hippe fog computing (iets mistigs tussen edge en cloud) alweer vergeten lijkt te zijn. In dit model verwerken gedistribueerde systemen data op de apparaten zelf en sturen de resultaten daarvan door naar de cloud waar ze worden opgeslagen of waar er analyses op worden uitgevoerd die (nog) niet mogelijk zijn binnen gedistribueerde systemen. Feitelijk is dit een hybride model, want al naar gelang de toepassing zal het niveau van data-integratie zich meer of minder op edge- danwel cloudniveau afspelen.

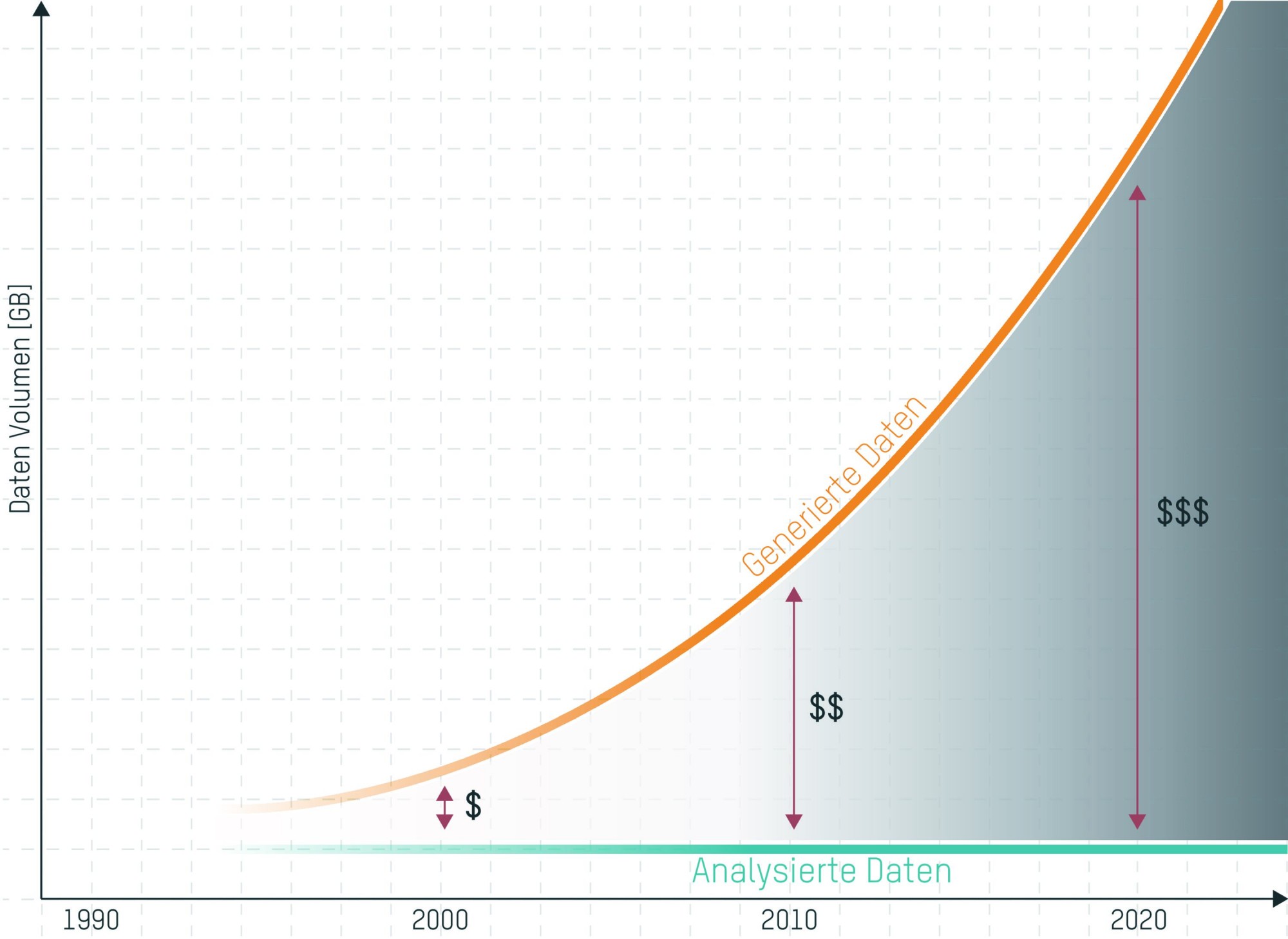

Machinebouwers en productiebedrijven verzamelen steeds meer data, alleen doen ze er nog niet zoveel mee. Het nog steeds groeiende potentieel kan te gelde worden gemaakt door efficiënte IIoT-processen in te richten..

Drie edge-architecturen

De productiebedrijven en machinebouwers die zich nog in een oriënterende fase bevinden ten aanzien van IIoT zijn niet per se in het nadeel van hun concurrenten die al met de implementatie zijn begonnen. Want waar het cloudverhaal lange tijd werd gedomineerd door IT-bedrijven en de aandacht vooral naar de top van automatiseringsberg (we zullen het maar geen piramide meer noemen) ging, komen nu ook de fabrikanten van industriële automatiserings- en besturingssystemen met oplossingen op dit gebied. En -niet onbelangrijk- hierbij hebben ze doorgaans meer dan de IT-jongens oog voor wat er zich op de fabrieksvloer aan automatisering afspeelt.

Eén van die bedrijven is B&R dat onlangs op een internationale persbijeenkomst in het Oostenrijkse Linz een model met drie edge-architecturen presenteerde op basis van bestaande besturingsproducten: een buscontroller, een standaard besturing en een IPC, die op basis van hun verschillende niveaus van data-integratie zijn omgedoopt tot respectievelijk ‘edge connect’, ‘embedded edge’ en ‘edge controller’.

De eenvoudigste variant, ‘edge connect’, is te gebruiken in situaties waar een sensor periodiek een signaal krijgt, bijvoorbeeld in het geval van lekdetectie bij pijpleidingen. Voor dit soort toepassingen is geen realtime besturing nodig, dus hoeft er ook niet lokaal besturingslogica te worden gebruikt. Het volstaat om de ruwe gegevens direct naar de cloud te sturen, waar in dit geval processen als dataverwerking, archivering en verdere integratie voor meer toegevoegde waarde in de vorm van business intelligence en machine learning kunnen plaatsvinden. Taak van de buscontroller is beperkt tot de basis: het in verband met de benodigde beveiliging versleuteld versturen van de data naar de cloud.

Het versturen van data van edge naar cloud kan via verschillende protocollen. De queueing-protocollen MQTT (Message Queue Telemetry Transport) en AMQP (Advanced Message Queueing Protocol) zijn geschikt zijn voor het transport van grote datahoeveelheden. Maar ook OPC UA kan op deze protocollen meeliften, en dat is volgens B&R een groot voordeel, omdat OPC UA ook op besturingsniveau wordt gehanteerd. Op die manier kan je met OPC UA onafhankelijk van de hardware een doorgaande verbinding, zonder conversiestappen, opzetten vanaf machineniveau tot in de cloud.

Is de datastroom groter, dan loont het zich al snel om de een stuk data-integratie (met name datacompressie) bij de machine te laten plaatsvinden. Dat heeft als voordeel dat je minder bandbreedte voor je cloud-infrastructuur hoeft in te kopen. Bovendien gaan er geen gegevens verloren als de verbinding wordt onderbroken omdat er voldoende geheugenruimte is om te bufferen. De standaard besturingen zorgen in hun rol van ‘embedded edge’ voor het realtime verwerken van de machinelogica en sturen tegelijkertijd de deels bewerkte data naar de cloud. Die gegevens kunnen dan weer worden gebruikt voor verdere integratie om bedrijfsprocessen te valoriseren en zelflerende systemen op te zetten.

De Duitse bouwer van machines voor plaatbewerking Trumpf -voorloper op het gebied van Industrie 4.0- opende in september 2017 in Chicago een smart factory voor IIoT-oplossingen. In deze faciliteit, die is gericht op training & advies, is het hele proces van plaatbewerking intelligent verknoopt, vanaf orderverwerking tot aan ontwerp, productie en levering (foto: Trumpf).

Zelflerende systemen

Als je op basis van dit concept hele productielijnen wilt analyseren en daarbij honderden I/O’s voor de cloud moet gaan voorbewerken, dan voldoet een besturing niet meer. In dat geval kan je overstappen op de ‘edge controller’: een Automation PC gecombineerd met een full-scale IIoT-platform. Door de hoge rekenkracht en grote opslagcapaciteit kan deze industriële PC, in tegenstelling tot de andere twee edge-opties, de data in grote mate zelf verwerken en analyseren. Het is op dit niveau zelfs mogelijk om complexe algoritmen toe te passen die bijvoorbeeld in zelflerende systemen worden gebruikt. De cloud komt er bij deze configuratie bijna niet meer aan te pas, of het moet zijn voor de (langetermijn) opslag, een op het eerste gezicht wat saaie, maar toch wel noodzakelijke taak, maar toch ook wel weer razend belangrijk als je als onderneming verschillende productielijnen in verschillende vestigingen wilt gaan vergelijken…

Groen en bruin

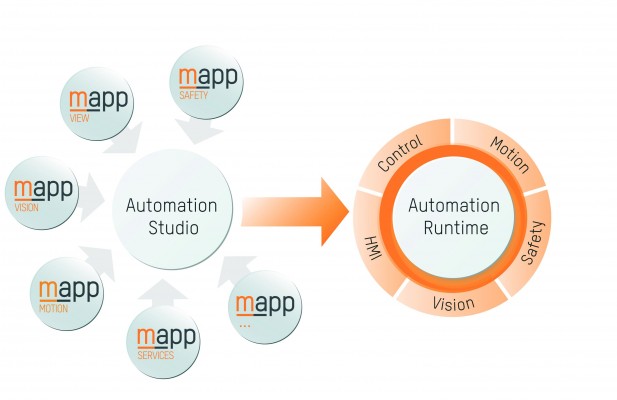

De edge-architecturen zijn volgens B&R niet alleen te gebruiken bij de implementatie van nieuwe apparatuur en machines (de zogenaamde greenfield installaties), maar kunnen ook van waarde zijn bij hun figuurlijke tegenhangers, de brownfield installaties, bestaande machines en apparaten die nog niet zijn verbonden met het IIoT. Hiervoor is wel de hulp nodig van de dit jaar op de Hannover Messe geïntroduceerde Orange Box, een combinatie van een controller en gepreconfigureerde softwareblokken, de zogenaamde mapp’s. De controller (in de basisversie een compacte PLC) verzamelt via zijn I/O-kanalen of een veldbusverbinding de data. De software (in de basisversie volstaat de mapp OEE) kan uit deze data verschillende KPI’s berekenen en wederom via OPC UA die waarden met hoger gelegen systemen delen, en zo naadloos in de edge-architectuur worden ingepast. Voor meer geavanceerde opties kan deze configuratie worden opgeschaald met krachtigere PLC’s en extra softwareblokken uit het mapp-assortiment, bijvoorbeeld op het gebied van energiemonitoring.

Effectief gebruik van data

B&R stelde tijdens de bijeenkomst in Linz dat op dit moment misschien maar één procent van de gegenereerde data effectief wordt gebruikt. Het bedrijf denkt dat gebruikers door een effectief gebruik van IIoT informatie uit hun machines en installaties kunnen halen die eenvoudige alarmmeldingen en tijdgebonden informatie overstijgt. Dat begint bij inzicht in energieverbruik en onderhoud, maar kan een enorme vlucht nemen door integratie van dergelijke aspecten tot monitoring van de prestaties van complete fabrieken aan de hand van bedrijfsspecifieke KPI’s.

Een belangrijke rol is hierbij weggelegd voor de mapp-technologie. Aan de hand van deze alsmaar uitdijende verzameling van gepreconfigureerde softwarebouwstenen voor functionele gebieden als visualisering en meer expertgeoriënteerde kennisdomeinen als energie en onderhoud kunnen besturingstechnici hun projecten inrichten. Dat gebeurt in Automation Studio, de softwaretool om automatiseringstoepassingen te ontwikkelen en te runnen, vanaf de besturingstechniek tot aan veiligheidstechniek, robotica en aandrijftechniek. Wil de technicus bijvoorbeeld een energiemonitoring systeem opzetten, dan kan hij de softwarecomponent mapp Energy aan zijn project in Automation Studio toevoegen. Deze softwarebouwsteen verzamelt automatisch de door de gebruiker aangegeven data, voert daar berekeningen op uit tot bepaalde kengetallen en rapporteert ze in de vorm van visualisering en/of het sturen van deze parameters naar andere systemen.

Lokaal waar het kan (of moet)

Met het edge-cloud verhaal zou je bijna vergeten dat veel informatie niet eens de edge-apparaten bereikt, simpelweg omdat veel beslissingen direct op besturingsniveau moeten worden genomen. Ook op dit niveau zie je een integratie van verschillende expertises. Zo kondigde B&R de presentatie aan van een embedded visionsysteem dat volledig geïntegreerd is in Automation Studio, zodat de sensordata via Powerlink realtime kunnen worden verwerkt in B&R’s eigen machinebesturingen.

B&R introduceert een embedded visionsysteem dat volledig geïntegreerd is met de machinebesturing.

Waar de afgelopen jaren menig visionaanbieder al hun producten geschikt maakte voor Powerlink (een deterministisch realtime protocol voor standaard Ethernet, dat zich onderscheidt door zeer lage cyclus- en synchronisatietijden), is er volgens B&R nog meer snelheidswinst te halen door alle omwegen en conversiestappen te vermijden en direct vanuit de besturings- of aandrijftoepassing te triggeren. Hierdoor is het mogelijk om beeldafhankelijke triggering en lichtbesturing realtime in het submicroseconde bereik synchroon met het gehele automatiseringssysteem te laten plaatsvinden. Camera en licht staan dan qua integratie op gelijke voet met analoge en digitale I/O’s, servo-assen of veiligheid.

Door de integratie van machinevision in Automation Studio kan de gebruiker volstaan met één tool om automatiseringstoepassingen te ontwikkelen en te runnen, vanaf de besturingstechniek tot aan veiligheidstechniek, robotica en aandrijftechniek, en nu dus ook machinevision. Parametrering en programmeren van beeldverwerkingstechnieken alsmede camera- en belichtingsinstellingen maken nu deel uit van het automatiseringsproject. Omdat alle data, parameters en variabelen deel uitmaken van hetzelfde systeem, kunnen besturingstechnici een groot deel van de visiontaken zelf programmeren. Ze kunnen zich hierbij volledig concentreren op het machineproces als geheel.

Door de integratie van machinevision in Automation Studio kan de gebruiker volstaan met één tool om automatiseringstoepassingen te ontwikkelen en te runnen. Ook voor vision zijn in dit kader gepreconfigureerde ‘mapp’ softwarebouwstenen ontwikkeld.

Voor het nieuwe visionsysteem staan onder de noemer mapp Vision net zoals voor onder meer de aandrijf-, robot- en veiligheidsfunctionaliteiten, gepreconfigureerde softwarebouwstenen ter beschikking. Omdat al die mapp-componenten met elkaar zijn verbonden is het ook weer gemakkelijk om aansluiting te vinden bij het edge-cloud verhaal om de meer overkoepelende informatie zo effectief mogelijk te gebruiken.

Richard Bezemer

www.br-automation.com